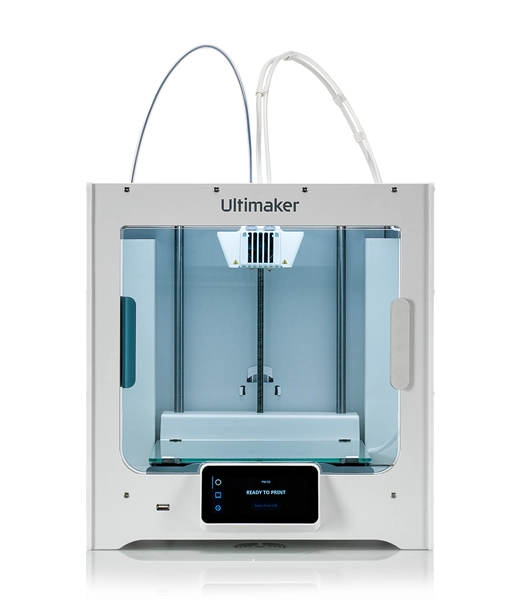

Ultimaker impresora 3d demanda de pequeños volúmenes asequibles de piezas metálicas personalizadas

Ultimaker impresora 3d a primera vista, la barrera de entrada para la impresión 3D en metal parece alta. Gasto de capital inicial para el equipo. La infraestructura requerida. Los peligros asociados a las tecnologías. La empinada curva de aprendizaje involucrada. Estos factores y más han alejado a muchos usuarios potenciales que podrían haberse beneficiado de la fabricación aditiva de metal. Pero profundice más y encontrará una ruta accesible y de menor costo: Fabricación de filamentos fundidos de metal (MFFF).

Esta tecnología utiliza una impresora 3D de escritorio, junto con técnicas comprobadas de posprocesamiento para producir piezas metálicas. En comparación con otras opciones de impresión 3D de metal, MFFF tiene un costo de entrada muy bajo. Además, viene sin consideraciones importantes de salud y seguridad, al tiempo que proporciona un retorno de alto valor.

En particular, MFFF permite a los usuarios producir pequeños volúmenes de piezas personalizadas donde la complejidad del diseño no conlleva ningún costo adicional. Y es cuando se comparan la complejidad de las funciones y los esfuerzos de preparación frente a los volúmenes y el desperdicio de materiales cuando MFFF realmente comienza a brillar.

Paso 1: Impresión de piezas verdes

Metal FFF utiliza un proceso similar a su contraparte termoplástica. Los filamentos termoplásticos altamente cargados con más del 90 % en peso de polvos metálicos se extruyen a través de un cabezal de impresión calentado en la dirección XYZ para crear un objeto 3D, denominado parte verde. Esta presencia de aglutinantes termoplásticos es necesaria para que los polvos de acero inoxidable fluyan y sean accesibles para los procesos basados en la extrusión.

COMPRAR FILAMENTOS

Paso 2: Desaglomerado

El segundo paso consiste en desaglomerar las partes verdes impresas y eliminar la mayor parte del aglomerante termoplástico. Se elimina alrededor del 80% de estos materiales orgánicos. Y el resultado es una pieza marrón lista para sinterizar.

Paso 3: Sinterización

Durante el paso de sinterización, los últimos materiales orgánicos presentes en la parte marrón se eliminan por completo durante un breve paso de desaglomerado térmico. El polvo de acero inoxidable restante se calienta luego a más de 1300 °C y el polvo comienza a solidificarse mediante varios procesos de difusión. El resultado es una contracción volumétrica y una limpieza DIN. Ultimaker

CNC siempre seguirá siendo una tecnología líder para crear rápidamente prototipos de

Piezas de metal y plástico. MFFF no está aquí para sustituir CNC u otras tecnologías de fabricación tradicionales. Sin embargo, MFFF puede desempeñar un papel como tecnología complementaria a CNC cuando se trata de pequeños volúmenes de piezas complejas y personalizadas que tienen características más adecuadas para construirse de forma aditiva.

Esto es cierto para funciones complejas que requerirían una gran cantidad de esfuerzo depreparación en una máquina CNC de varios ejes. Y especialmente cierto cuando se tienen en cuenta los volúmenes de pedidos y el desperdicio de material.

¿Puede parecer una pieza de metal?

Muchas aplicaciones no necesariamente necesitan procesamiento posterior. Sin embargo, para aquellos que requieren superficies lisas y un tacto atractivo, existen algunos métodos fáciles y accesibles para mejorar la calidad visual de las piezas impresas en Metal FFF.

Costo competitivo en el mercado ultimaker impresora 3d

El uso de esta red es la forma más accesible para que los usuarios internalicen la producción de piezas. Hacerlo requiere una inversión mínima (solo una impresora Ultimaker y un kit de expansión de metal) para probar el flujo de trabajo. Y luego sus piezas son procesadas por expertos con experiencia, equipo profesional y el precio más competitivo. Hoy en día, el acceso a la red se ha simplificado aún más gracias a nuestro portal de gestión de pedidos de desaglomerado y sinterización lanzado recientemente. Esto permite a los clientes crear una orden de servicio digitalmente y seguir las operaciones y el estado de sus piezas en vivo mientras están siendo procesado en las instalaciones del socio.

En comparación con otras tecnologías de fabricación, la producción interna generó un ahorro de costos del 85 % en comparación con la oferta de taller CNC más económica. Y hasta un 95 % en comparación con las mismas piezas producidas por DMLS en Protolabs. Curiosamente, los plazos de entrega con la producción interna se mantienen en línea con el tiempo de entrega estimado actual de los talleres en línea y locales.

Add comment