Empujando los límites de FFF juntos “¿Qué tan resistentes son las piezas impresas en 3D?”

Esa es la pregunta que la mayoría de los ingenieros se hacen cuando consideran l impresión 3D. También fue esta pregunta la que los ingenieros de Ultimaker, Covestro y la Royal Dutch Navy se unieron para averiguar. Pero no de una manera convencional. La forma convencional de medir la resistencia de un material es mediante el uso de una máquina de prueba de tracción. Se imprime una pequeña muestra y se somete a una gran fuerza hasta que se rompe. La fuerza proyectada sobre la parte dividida por la superficie de la intersección central en el momento de la rotura expresará su fuerza.

Para representar realmente una imagen en la mente de las personas sobre cuán fuertes pueden ser las piezas impresas en 3D, Covestro, la Marina Real Holandesa y Ultimaker comenzaron una colaboración única para levantar algo realmente pesado.

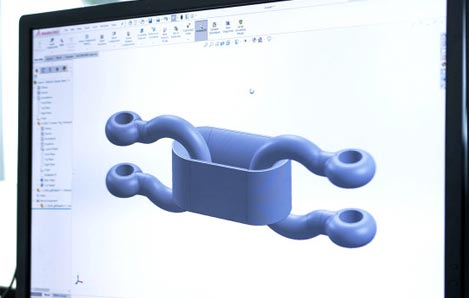

Creando el diseño inicial

Para levantar un vehículo pesado usando una pieza impresa en 3D, primero necesitábamos analizar el hardware que podíamos usar. La Royal Dutch Navy tenía a su disposición un tanque de elevación especial que utilizaba dos anillos de acero que se podían abrir para conectarse a su grúa y a los cables conectados al vehículo que se iba a levantar. Un enlace alargado en forma de O podría conectar estos dos anillos de metal y levantar el pesado vehículo.

El vínculo debía imprimirse con las líneas de capa en la misma dirección que las fuerzas proyectadas en la pieza. La superficie de interacción de la pieza impresa y los anillos de metal debe ser lo más grande posible para distribuir las fuerzas uniformemente.

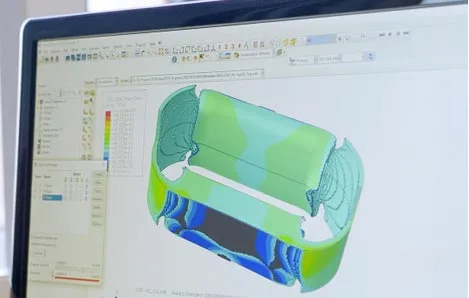

Covestro aplicó digitalmente las fuerzas en el diseño utilizando un software que conoce las propiedades físicas exactas de su material de nailon de fibra de carbono. Mediante la ejecución de simulaciones, pudimos identificar dónde era necesario ajustar el diseño y dónde se podía eliminar el material.

Verificando la simulación

Antes de que pudiéramos levantar nuestro pesado vehículo, necesitábamos verificar físicamente la fuerza calculada de la pieza impresa. El primero fue un enlace de 1 kilogramo que estimamos podría soportar 12 toneladas. Se estimó que el segundo, que pesaba aproximadamente 2 kilogramos, podía soportar 38 toneladas. La Royal Dutch Navy tiene un probador de tracción industrial en el sitio que puede proyectar hasta 343 kilonewtons de fuerza en un objeto.

El diseño optimizado pudo soportar una fuerza mayor, mientras pesaba un tercio menos.

I am text block. Click edit button to change this text. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

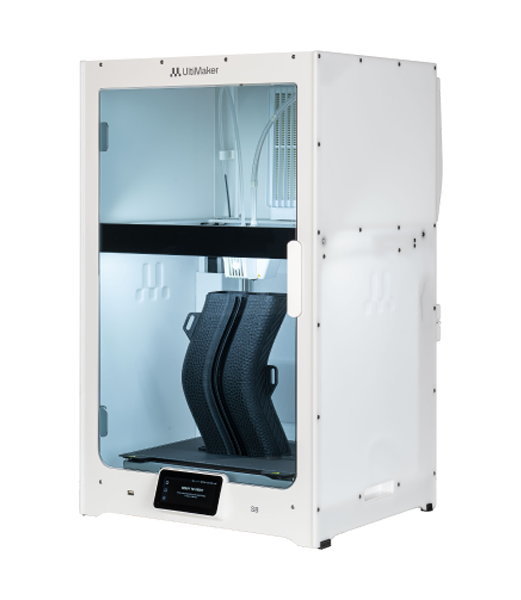

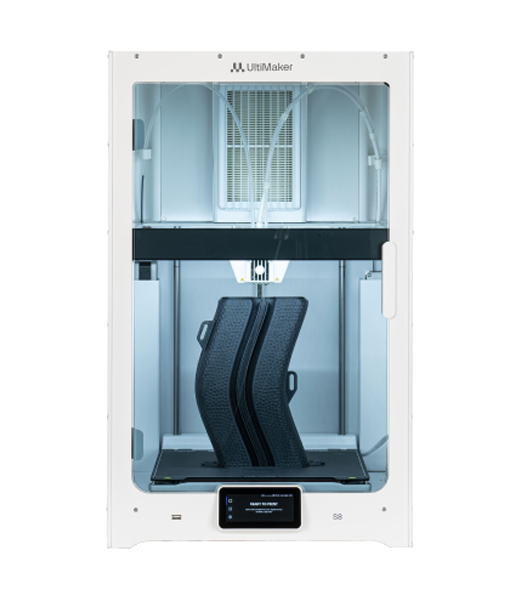

El enlace de nailon reforzado con fibra de carbono sólido de 2 kilos se colocó entre el vehículo blindado M113 y la grúa Buffalo. Los anillos de metal se apretaron en su lugar y se conectaron cuatro cables desde el gancho inferior al vehículo. Luego, el vehículo de 12 toneladas se elevó lentamente, flotando sobre el suelo, ¡colgando de un enlace impreso en 3D!

Aprendizajes y puntos clave

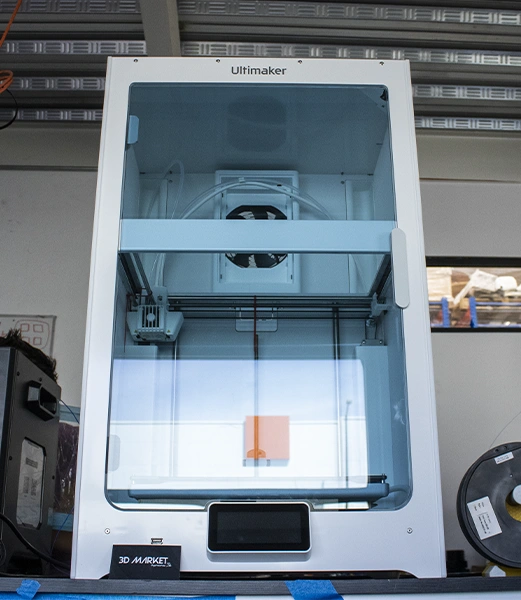

Si bien todas las partes se imprimieron en salas con el mantenimiento adecuado y los materiales no se expusieron a la humedad, todavía había una diferencia notable entre las versiones impresas en un almacén seco y las partes impresas con carretes de filamento secados deliberadamente en una sala de impresión seca y con calefacción. El nylon absorbe la humedad y esto puede resultar en impresiones más débiles. Por eso es muy importante conocer las propiedades de los materiales y manejarlos en consecuencia.

Ver es creer

Pero cuando ve lo que se puede lograr con piezas impresas en 3D fuertes y optimizadas, es más fácil comprender las posibilidades de la tecnología aditiva e inspirarse para aplicaciones nuevas y emocionantes.

Add comment