Impresión sls

Impresión sls la empresa Brose utilizara las impresora 3D Fuse 1 de Formlabs para la creación de prototipos funcionales para beneficiarse de la rápida respuesta. Si alguna vez se ha sentado en un automóvil, es seguro decir que lo más probable es que haya interactuado con uno de los productos de Brose. Con 25,000 empleados en 24 países, la compañía es uno de los proveedores automotrices Tier 1 de propiedad familiar más grandes, y trabaja con 80 marcas automotrices, más de 40 proveedores y 50 fabricantes de bicicletas eléctricas.

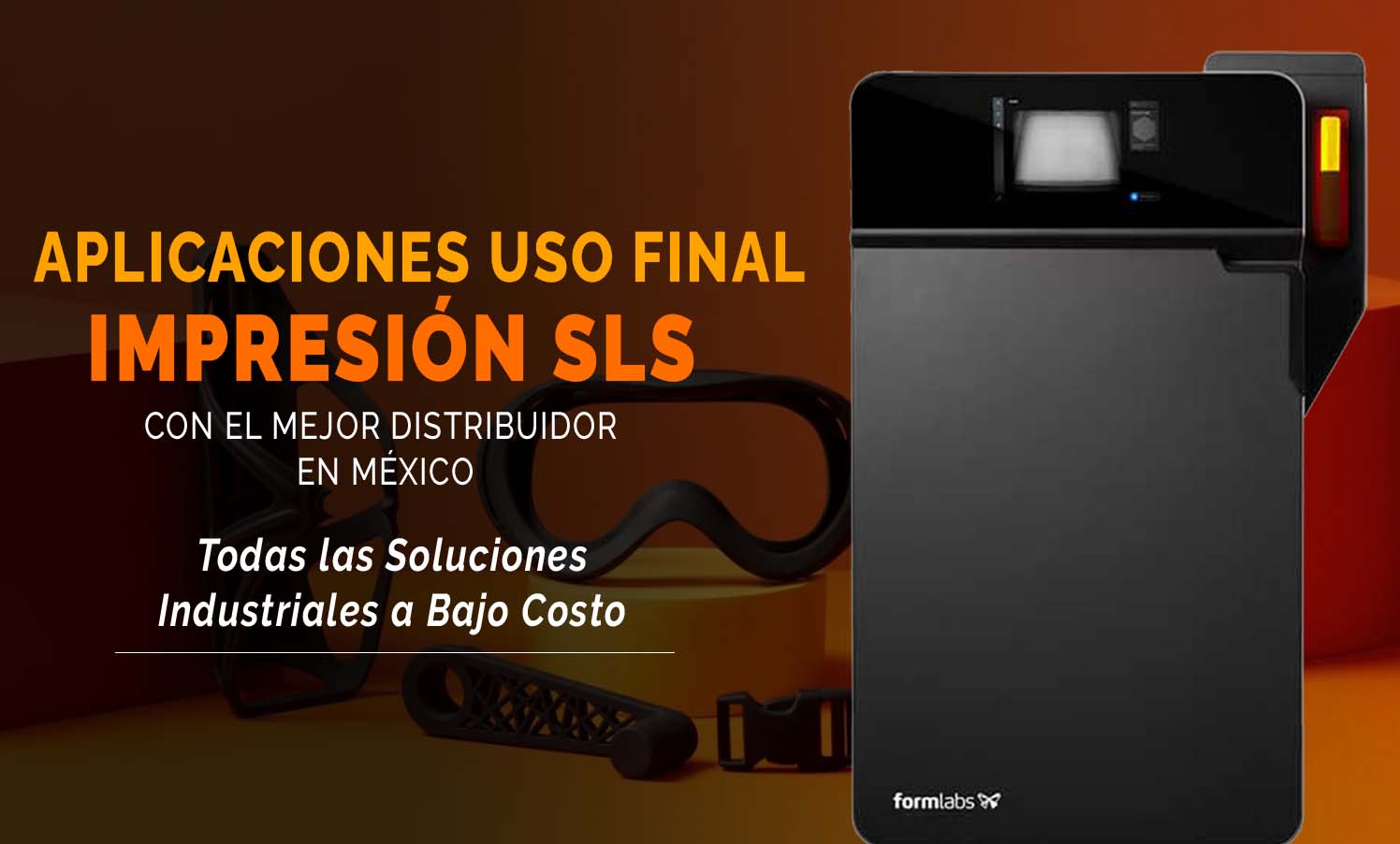

Todos los demás vehículos nuevos en todo el mundo están equipados con al menos un producto Brose, incluidos varios componentes y sistemas mecatrónicos, como estructuras de asientos, componentes de puertas y varios motores y accionamientos eléctricos. Como una de las empresas más innovadoras de Alemania, Brose se encuentra en una excelente posición para integrar la fabricación aditiva (AM) en sus productos y flujo de trabajo de fabricación. Usan varias tecnologías de AM para la creación de prototipos, herramientas y accesorios, y su próximo objetivo es pasar a la producción en serie. La última incorporación a su flota de impresión, la Fuse 1 , la primera impresora 3D de sinterización láser selectiva (SLS) industrial de escritorio de Formlabs.

Impresora de polvo SLS

Al principio, Brose planea usar el Fuse 1 para la creación de prototipos funcionales para beneficiarse de la rápida respuesta y el material, Nylon 12, que ofrece propiedades similares a sus materiales de producción actuales. Pero el equipo de Kleylein ya está validando piezas y construyendo cajas para las primeras aplicaciones de uso final, y los principales candidatos son las piezas de repuesto y las piezas para productos al final de su vida útil.

Una vez que se retira un modelo de automóvil, los proveedores de automóviles todavía tienen la obligación de proporcionar repuestos. Tradicionalmente, esto significa tratar de estimar cuántas piezas de repuesto necesitarán, moldearlas por inyección toda y luego almacenarlas. “Eso es una gran pérdida de recursos, una gran pérdida de espacio y una gran pérdida de dinero. Si los imprimimos en 3D, no necesitamos almacenar los moldes de inyección y las piezas durante los próximos 15 años. Hay mucha demanda de repuestos y piezas al final de su vida útil, porque los productos siempre se agotan y tenemos muchas piezas de plástico moldeadas por inyección. Si podemos apilarlos bien y llevar la acumulación a una densidad muy alta, se vuelve rentable ”, dijo Kleylein.

SLS es una tecnología ideal para la producción desde muchos aspectos:

- Puede crear piezas de alta calidad con propiedades similares a las piezas moldeadas por inyección.

- Se puede implementar en un entorno de producción.

- Es uno de los procesos de AM menos derrochadores y más limpios, que se está volviendo cada vez más importante para la fabricación.

Puede utilizar polímeros técnicos, por lo que puede construir piezas técnicas y no tiene que utilizar soportes. El posprocesamiento también es muy limpio, se quita la mayor parte del polvo de la pieza antes de arruinarlo”, dijo Kleylein.

“Algunos de los clientes de Brose están muy abiertos a ello, les gusta la idea porque estamos tratando de imprimir prácticamente sin desperdicio. Podemos reutilizar el polvo y no tenemos que tirarlo. Tampoco tiene otros productos químicos que necesite reciclar. Para fines del próximo año, se espera que todas nuestras máquinas SLS funcionen sin desperdicio ”, dijo Kleylein.

El futuro de SLS en la producción en serie

Por supuesto, el objetivo final es utilizar SLS para fabricar piezas de producción en serie para la próxima generación de productos automotrices, que Christian cree llegará en un futuro próximo. Para llegar allí, deben ocurrir dos cambios clave: consideración de AM durante el desarrollo del producto a partir de la fase de diseño, y reducciones adicionales en el costo del material y la máquina.

“El mayor obstáculo es lograr que el diseñador del producto sepa realmente lo que puede hacer con la impresión 3D y tomar la decisión de imprimir la pieza en 3D. Nunca será rentable con componentes diseñados para moldeo por inyección. Es necesario diseñar para el proceso ”, dijo Kleylein.

“Todo se reduce a la cantidad de piezas que planea imprimir y la eficiencia de los sistemas de fabricación tradicionales. Una vez que la propuesta de valor sea correcta, produciremos una pieza con el sistema de producción más eficiente disponible. No vamos a forzar la impresión 3D en un producto, pero si es la mejor manera posible de producir la pieza, la imprimiremos ”, dijo Kleylein. Al reducir la barrera de entrada para la impresión SLS 3D, el Fuse 1 jugará un papel clave en el empoderamiento de este cambio a la producción. Brose ya tiene planes para continuar expandiendo rápidamente sus capacidades de impresión 3D. Su segundo taller de plástico AM está en construcción en los EE. UU. Y pronto recibirán su primer Fuse 1.

Add comment