formlabs 4 razones por las que la impresión 3D LFS fabrica mejores piezas

formlabs 4 razones por las que la impresión 3D LFS fabrica mejores piezas, en el lanzamiento de la Form 3 y la Form 3L, explicaron por qué decidieron rediseñar la impresión 3D por estereolitografía para crear la tecnología Low Force Stereolithography (LFS)™. La tecnología de impresión 3D LFS usa un tanque de resina flexible para reducir considerablemente las fuerzas de separación durante la impresión y una Light Processing Unit (LPU), el motor óptico alojado hecho a medida, para producir impresiones robustas y precisas.

En este artículo vamos a hablar acerca del impacto directo de la impresión 3D LFS en la calidad y rendimiento de las impresiones 3d a través de mejoras clave en cuatro categorías: nivel de detalle, acabado de la superficie, estructuras de soporte y precisión de la pieza.

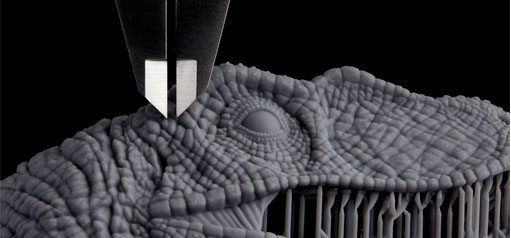

Imprime modelos con un nivel de detalle sin precedentes

Dentro de la Form 3 y de la Form 3L se aloja un motor óptico hecho a medida, la Light Processing Unit (LPU). Gracias a las mejoras del sistema, la LPU produce un punto focal del láser nítido y definido. El rayo láser pasa a través de un filtro espacial para capturar las luces dispersas y, a su vez, una serie de espejos que garantiza que el rayo viaje siempre en dirección perpendicular al plano de impresión.

Debido a la trayectoria lineal del láser, es posible imprimir detalles precisos con bordes nítidos, como orificios, texto en relieve y detalles de pequeño tamaño. La tecnología LFS ofrece resultados que antes eran imposibles de alcanzar con una impresora de escritorio, como un impresionante nivel de detalle en la superficie de las piezas y características muy precisas.

Acabado de superficie liso, incluso a 100 micras

Al final, el acabado de la superficie de una pieza impresa en 3D es el resultado de una buena precisión de capa o de la exactitud con la que se alinee cada capa con la anterior. Cuando se produce una buena precisión de capa, las líneas de capa son prácticamente invisibles. Por consiguiente, se reduce la rugosidad de la superficie, lo que produce un acabado liso y, en el caso de los materiales transparentes, piezas más translúcidas.

Con el curado de cada capa de resina se crea una unión entre la pieza impresa y el tanque. El proceso de separación rompe esta unión para permitir que la pieza se eleve, de forma que se pueda imprimir la siguiente capa. En la mayoría de impresoras 3D de estereolitografía invertida, esta separación ejerce una fuerza considerable en la pieza, lo que puede resultar en superficies rugosas (la Form 2 compensa este inconveniente con un alto nivel de calibración).

Impresión precisa y repetible

El sistema óptico de la Form 3 está alojado en una Light Processing Unit (LPU) hecha a medida. Dentro de este módulo cerrado del sistema óptico, el rayo láser atraviesa un filtro espacial que captura las luces dispersas para garantizar que se dé un punto focal nítido. Después, el láser se dirige a un único galvanómetro para colocarlo en la dirección del eje Y. A continuación, se dirige a un espejo plegable y a un espejo parabólico, que lo endereza antes de que salga de la ventana de la LPU directamente bajo la superficie de impresión.

Ver Resinas

Add comment