Snow Business es el líder mundial en efectos de nieve e invierno. La empresa desarrolla máquinas de nieve que se utilizan en la industria del cine y la televisión, así como en ferias navideñas y otros eventos en vivo. Utilizan sus impresoras 3D Ultimaker para la creación de prototipos, las pruebas funcionales y la creación de piezas finales para las máquinas de nieve. La impresión 3D interna acelera significativamente su proceso de diseño iterativo y genera ahorros de costos considerables en el camino.

Como trabajan con grandes productoras, lo más probable es que la nieve que verás en una película haya sido hecha por Snow Business. Producciones como 007: James Bond , Kingsmen o El diario de Bridget Jones cuentan con nieve hecha por ellos. Paul Denney es Jefe de Investigación en Snow Business y es responsable del diseño de las máquinas de caída de nieve. La mayor parte del enfoque de I+D se centra en la boquilla de la máquina, que es donde la máquina mezcla aire con fluido para crear el efecto de nieve.

Proceso iterativo de I+D

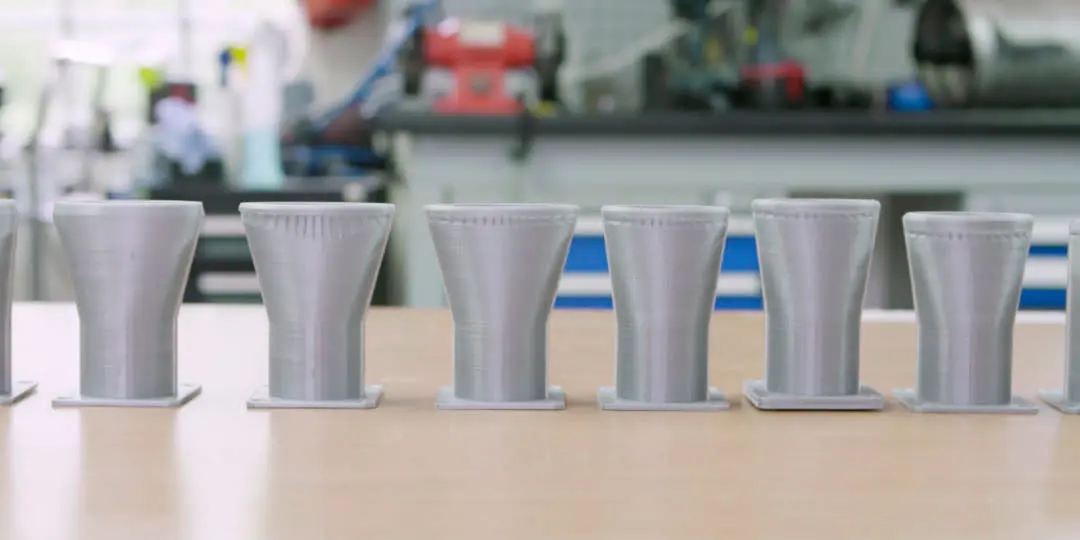

Como explica Paul, las boquillas tienen una geometría compleja de flujo de aire y fluido, lo que hace que sea imposible lanzarlas. La única forma de crear nuevas boquillas es mediante impresión 3D, dice. Las nuevas boquillas se desarrollan a través de un proceso iterativo de impresión, prueba, ajuste del modelo y repetición; a menudo, se realizan numerosas revisiones antes de alcanzar un diseño que coincida con los estándares de alta calidad establecidos por la empresa.

Subcontratación

Antes de que la empresa comenzara a trabajar con Ultimaker, subcontrataban la producción de boquillas a las oficinas de servicio de SLS. Como explica Paul, “las piezas que entregaban estos proveedores eran de buena calidad, pero eran lentas y caras”. Cada vez que necesitaba hacer un cambio de diseño, tenía que hacer un nuevo pedido por al menos £ 125 y esperar hasta 7 días para que llegara la nueva pieza. Esto retrasó significativamente el ciclo de I+D, por lo que la empresa comenzó a buscar una solución interna que pudiera acelerar su proceso de diseño iterativo.

Impresión 3D de escritorio

Paul obtuvo la Ultimaker 2+ para crear prototipos y producir nuevas boquillas para las máquinas de nieve. En marcado contraste con la solución de subcontratación, ahora puede imprimir piezas nuevas en cuestión de horas casi sin costo (a pesar de las pocas libras esterlinas en el costo del filamento).

Libertad de diseño con Ultimaker 3

Las boquillas impresas en la Ultimaker 2+ se imprimieron en ABS . Paul solía dividir el modelo en 2 partes y pegarlas después de terminar la impresión. El motivo es que la estructura de soporte sobre ABS deja marcas en la pieza final al imprimir en una sola pieza. Recientemente, la empresa amplió su gama de impresoras 3D Ultimaker con la Ultimaker 3 . Ahora Paul puede imprimir las boquillas en una sola pieza con soporte de nailon y PVA soluble en agua , sin dejar una sola marca en la pieza terminada y ahorrando tiempo de montaje posterior a la impresión.

Impresión 3D en ingeniería

Paul espera que la impresión 3D sea “absolutamente enorme” en el futuro, a medida que se abre paso en los sectores automotriz y aeroespacial. Está feliz de estar en el comienzo de esta tecnología con, como afirma, “las mejores impresoras del mundo”. La impresión 3D de escritorio interna puede revolucionar la forma en que las empresas desarrollan y producen piezas. Snow Business utiliza Ultimaker en diferentes fases del desarrollo de productos, incluida la creación de prototipos, las pruebas funcionales y la creación de piezas de uso final. Al igual que Paul, los ingenieros de todo el mundo trabajan de manera más inteligente e innovan más rápido con las impresoras 3D Ultimaker en su escritorio o banco de trabajo.

Add comment