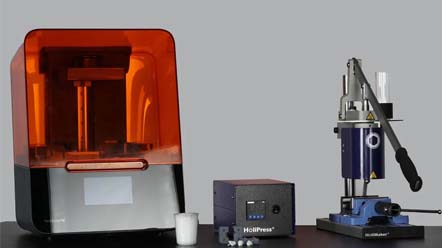

Holimaker aspira a conseguir que la fabricación de plásticos sea más accesible mediante la producción de microherramientas industriales para el procesamiento de plásticos. Su producto estrella, la Holipress, es una máquina de moldeo por inyección manual que permite a los ingenieros y a los diseñadores de productos procesar pequeñas cantidades de piezas de plástico en su escritorio para crear prototipos, realizar una producción piloto o incluso series limitadas de piezas de uso final.

Holimaker ofrece estudios de viabilidad a sus clientes, utilizando moldes impresos en 3D para realizar una producción rápida y asequible. Esto permite a sus clientes diseñar prototipos de forma rápida y asequible, así como validar las condiciones de fabricación final durante la fase de producción piloto de la introducción de un nuevo producto. Usando el mismo método de fabricación, incluidos el diseño del molde y los materiales, estas piezas pueden someterse a ensayo en un uso real y asegurar que los diseños estén preparados para producirse a escala. A continuación, los diseños de los moldes impresos en 3D pueden adaptarse fácilmente para utilizarlos con el acero para herramientas durante la producción en serie.

Holimaker utiliza moldes de inyección impresos en 3D en el 80—90 % de sus actuales proyectos. Nos reunimos con el director general Aurélien Stoky y el director de marketing Vivien Salamone para conocer cómo combinan ambas tecnologías. ¿Por qué moldes de inyección impresos en 3D?

Tradicionalmente, los moldes de inyección se fabrican mediante costosos métodos industriales como el mecanizado CNC o el mecanizado por electroerosión (EDM). En cambio, para cantidades de piezas más pequeñas, el coste, el tiempo, el equipo especializado y la mano de obra experta que requiere fabricar el molde a partir de metales de utillaje comunes y mediante estos métodos tradicionales de fabricación crea barreras en el proceso, con lo que a menudo, el moldeo por inyección a esta escala resulta inalcanzable para muchas empresas. Aprovechar la impresión 3D para fabricar moldes de inyección que usar para la creación de prototipos y la producción de bajo volumen reduce estas barreras respecto al uso de moldes metálicos, sin dejar de fabricar piezas repetibles y de alta calidad. “El principal obstáculo del moldeo por inyección es fabricar el molde. Para democratizar el moldeo por inyección y hacerlo accesible a todo el mundo, debíamos encontrar una tecnología complementaria capaz de producir nuestro molde.

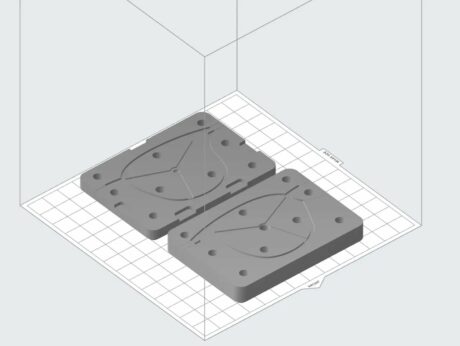

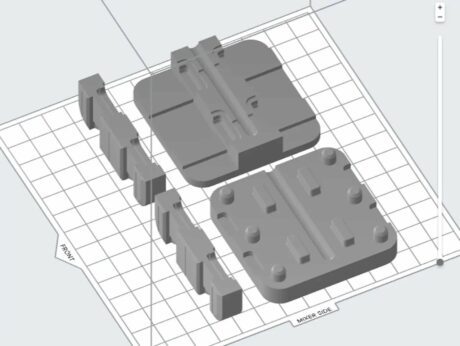

La principal ventaja de este proceso alternativo es su capacidad para acortar el tiempo que hay entre el concepto y su producción, al mismo tiempo que genera una serie de piezas con termoplásticos tradicionales. Gracias a la Holipress, pueden producir pequeñas series de prototipos y piezas previas a la producción para probar el material final y la cadena de fabricación que se utilizarán en la producción en cadena, e incluso producir volúmenes limitados de piezas de uso final. Y gracias a la impresión 3D por estereolitografía (SLA) de escritorio, pueden hacerlo posible en solo unos días, con un equipo muy limitado y sin necesitar operarios cualificados. El equipo de Holimaker imprime los moldes directamente sobre la base de impresión, con una altura de capa de 50 micras. Esta orientación no solo ahorra tiempo de impresión y resina al prescindir de estructuras de soporte, sino que el equipo también observó una mejor precisión dimensional en las superficies del molde tras el curado. Si se producen errores dimensionales, suele ser en la parte exterior del bloque que se planteaba mediante un lijado a mano para encajar en los armazones de metal normalizados que proporcionan un soporte adicional.

En general, Formlabs recomienda la Rigid 10K Resin y la High Temp Resin para el moldeo por inyección, pero la Grey Pro Resin es una buena alternativa en caso de que el molde falle debido a formas exigentes. Si el tiempo de enfriamiento no es una prioridad, la Grey Pro Resin es una buena opción para incrementar la longevidad de los moldes. Holimaker prefiere la Grey Pro Resin para la mayoría de sus estudios. Este material presenta una menor resistencia a la temperatura que la High Temp Resin y la Rigid 10K Resin, pero es menos frágil y permite un mayor número de ciclos para geometrías difíciles. La Grey Pro Resin también se puede perforar y manipular repetidamente, además de poder utilizarse en una prensa de inyección estándar. Ver más info

Add comment