Form3l formlabs impresora para prueba de flujos

Form3l formlabs Con la impresión 3D SLA, puede lograr una muy buena precisión y representar detalles muy finos. La Form 3L ofrece el marco necesario para esto”.

El proyecto

Los túneles de viento se utilizan en un gran número de proyectos de investigación para investigar sistemáticamente los flujos técnicos y naturales. Estos ofrecen condiciones marco reproducibles que son fácilmente accesibles desde el punto de vista metrológico. Ejemplos bien conocidos son los túneles de viento industriales para estudiar la aerodinámica de automóviles y aviones. Debido a las condiciones de flujo en su mayoría complejas, especialmente en la movilidad, los objetos de investigación a menudo se abstraen para examinar aspectos individuales de manera específica. Este es también el caso del proyecto de Lars von Deyn. Entre otras cosas, el estudiante de doctorado se está enfocando en analizar estructuras individuales para reducir la fricción en la movilidad.

Antes de comenzar el proyecto de investigación real, primero se tuvo que encontrar el proceso de fabricación y el material correctos utilizando una estructura de prueba. Lars von Deyn eligió surcos longitudinales alineados con el flujo principal, conocidos como riblets. Estas estructuras ya han sido bien investigadas, por lo que los valores de referencia están suficientemente disponibles. Además, la producción de estructuras puntiagudas es un desafío particular en la fabricación, ya que las esquinas afiladas suelen ser difíciles de fabricar, pero son particularmente importantes para el efecto de reducción de la fricción de los dentículos.

Elegir el método de fabricación adecuado

Para obtener datos de medición que puedan utilizarse para la investigación, se debe equipar un área de 1,5 mx 0,3 m con las estructuras que se examinarán en el túnel de viento. Además, el método de fabricación seleccionado debe tener una precisión constante en toda la superficie y ser capaz de reproducir con precisión la estructura superficial deseada.

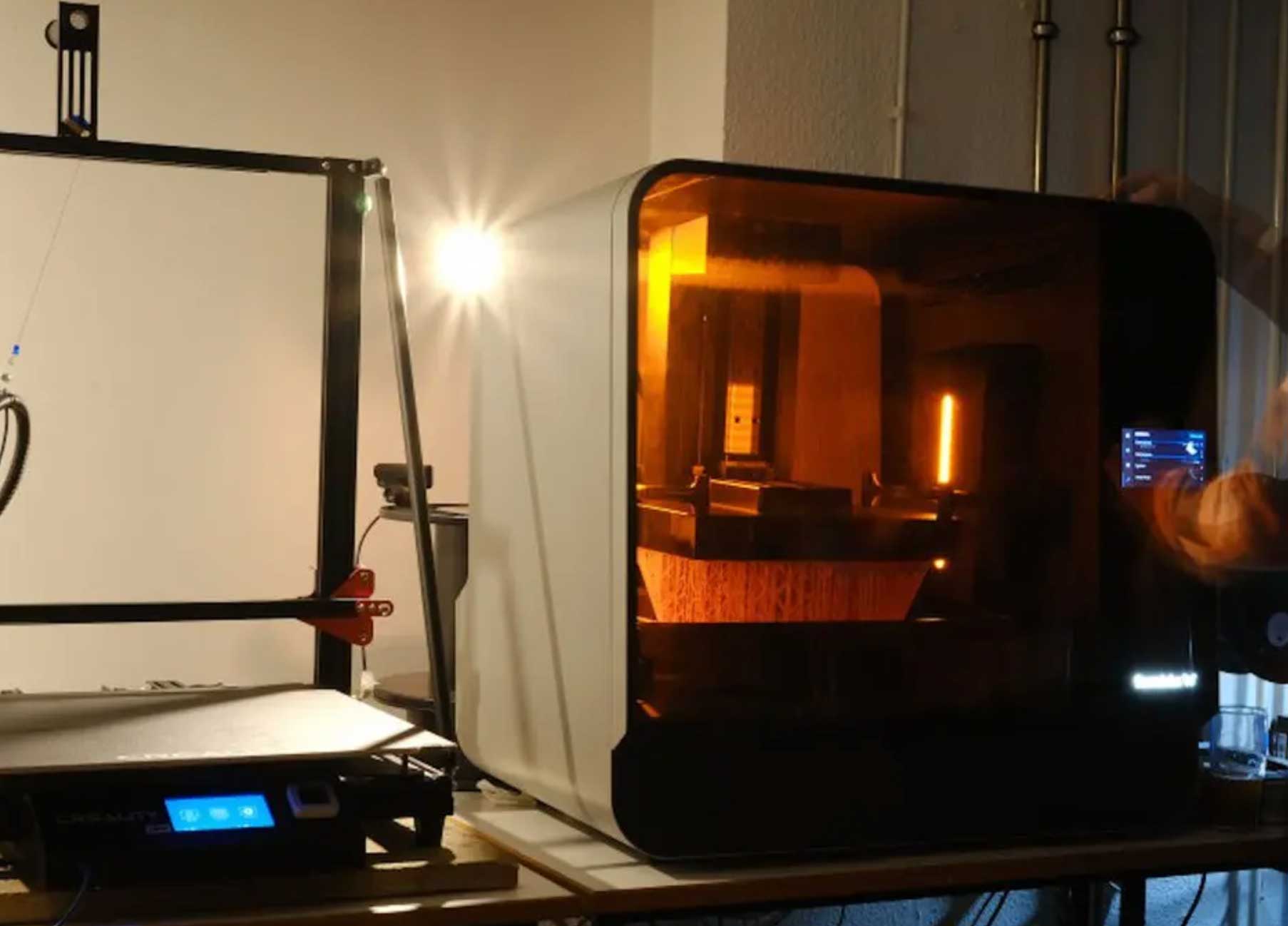

La producción convencional con fresadora CNC llega a sus límites a la hora de cumplir estos requisitos de espacio de instalación y nivel de detalle en las estructuras. “Me gustaría examinar estructuras que son muy difíciles de producir mediante procesos de mecanizado”, dice Lars von Deyn. La búsqueda de procesos de fabricación adecuados que cumplieran con los criterios del proyecto de investigación condujo a la elección de la impresión 3D SLA. Eligió la Form 3L por el volumen de construcción y el número asociado de impresiones necesarias. El volumen de construcción de la Form 3L de 330 mm x 200 mm x 300 mm le permite imprimir planchas de 310 mm x 3 mm x 260 mm. Con dos planchas por impresión, se necesitan seis tiradas para cubrir adecuadamente la sección de medición.

Análisis

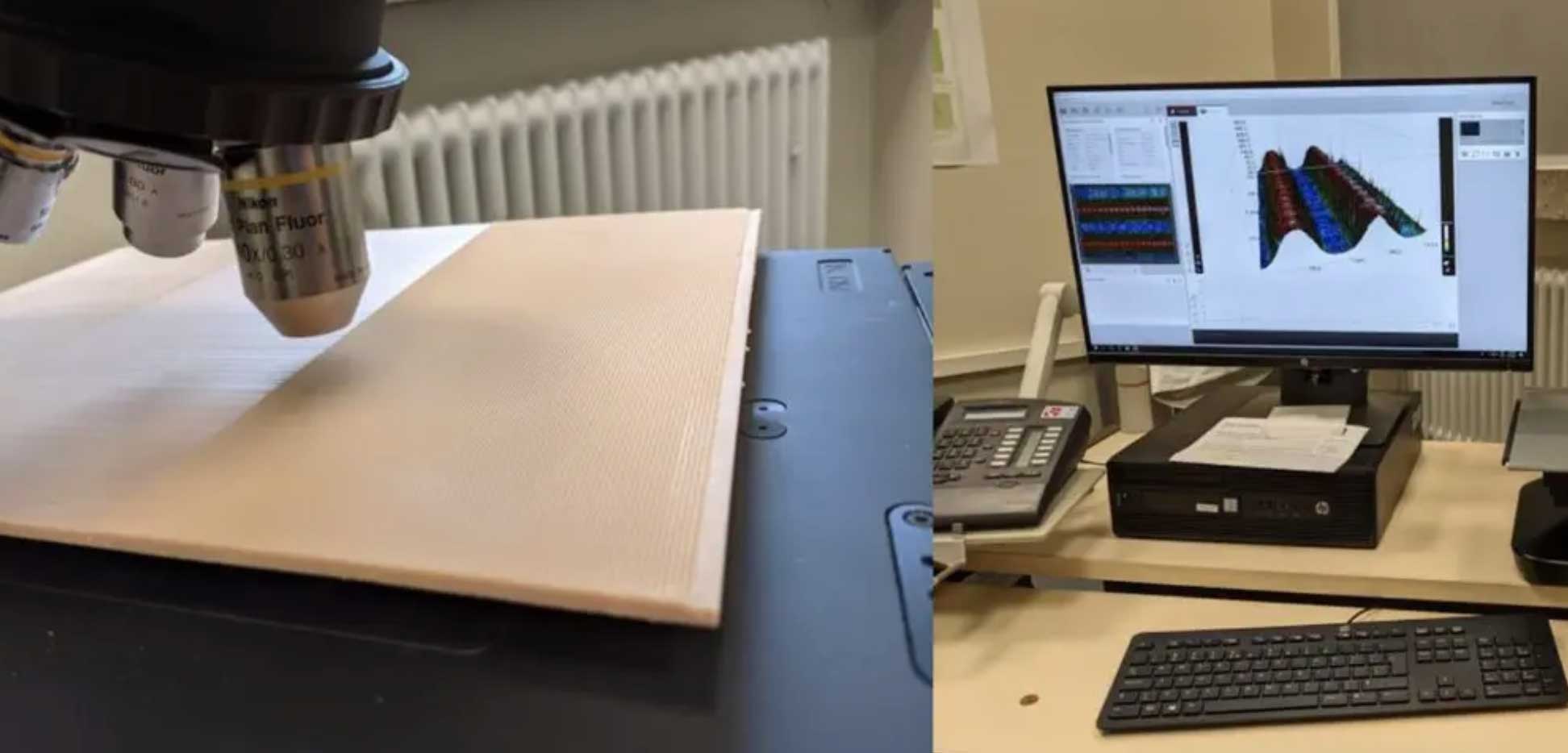

El análisis de los resultados impresos en 3D en comparación con las estructuras fresadas por CNC proporciona información sobre qué material tiene la mejor precisión dimensional y calidad superficial, y con qué parámetros de impresión. Para ello se utilizó un perfilómetro 3D del fabricante Sensofar S neox.

Evaluación

El experimento muestra que los espesores de capa de 100 micrómetros y 50 micrómetros mapean igualmente bien la geometría deseada de los dentículos. La principal influencia del grosor de la capa se refleja en la ondulación de la superficie, que se cuantifica mediante la desviación estándar 𝝈. 𝝈 se puede determinar a través de la evaluación estadística del escaneo de superficie 3D, como un promedio del escaneo en la dirección longitudinal de la estructura. La desviación estándar del Conjunto 1 es aproximadamente un 50 por ciento más pequeña para un espesor de capa de 50 micrones que para un espesor de capa de 100 micrones. La ondulación medida se muestra como una banda envolvente de color alrededor de la media en la figura anterior. El intervalo elegido de 2𝝈 corresponde a un intervalo de confianza del 95 por ciento. Esto significa que el 95 por ciento de todos los valores medidos están dentro del intervalo de 2𝝈.

Con la impresión 3D, hay una desviación sistemática. La geometría de los riblets en el Juego 1 se imprime aproximadamente un 30 por ciento más pequeña que la especificada. Sin embargo, experimentos posteriores han demostrado que este error sistemático puede corregirse fácilmente. La estructura más pequeña del Conjunto 2 está mejor resuelta en términos de altura de las pequeñas costillas.

Como era de esperar, las esquinas afiladas tampoco se pueden reproducir exactamente en la impresión SLA. La punta del triángulo se redondea, dando como resultado una punta aproximadamente circular con un radio de 70 micras. Este radio de la punta también corresponde al radio de la geometría fresada con CNC. A este respecto, se consigue por consiguiente un resultado igualmente bueno. Finalmente, se eligió para la implementación el material Grey V4 con un espesor de capa de 50 micras. Dado que la calidad de la superficie se definió como un requisito central del proceso de impresión, se acepta un tiempo de impresión más largo en comparación con capas de 100 micras para lograr una superficie menos ondulada. Gray V4 demostró ser ventajoso debido a su facilidad de uso y al rápido desarrollo de software. También se debe tener en cuenta que la precisión dimensional precisa de las estructuras de precisión solo se puede lograr mediante la optimización iterativa en combinación con escaneos de superficie. Cuando se maneja correctamente, se pueden lograr excelentes resultados de impresión.

Add comment