La empresa Mon-Chan realiza piezas finales para equipos de la salud impresas con Raise3D, usando filamentos como PC y ABS por la rigidez que estos filamentos manejan. Mon-Chan Co. Ltd. es una empresa japonesa que desarrolla, repara y personaliza equipos de salud y bienestar. Un ejemplo de los productos de Mon-Chan es una función innovadora de silla de ruedas que consta de módulos anti-retroceso y soporte de pie. Mediante el uso de una impresora Raise3D en su proceso de fabricación principal, Mon-Chan puede producir cualquier pieza requerida y puede adaptarse fácilmente al entorno empresarial de capacidad de fabricación limitada, la necesidad de un menor consumo de energía y una demanda personalizada, todos los cuales fueron duros desafíos para este sector cuando se utilizan métodos de fabricación tradicionales.

Desafíos difíciles

A diferencia de bienes de consumo o sectores de nicho de gama alta, Mon-Chan opera en un mercado más disperso con un volumen bajo y ganancias limitadas. Estas condiciones restringen cualquier cambio en la escala de fabricación de Mon-Chan y su capacidad de fabricación.

Los productos de salud y bienestar, como las sillas de ruedas, generalmente requieren una cantidad significativa de personalización, pero el costo relativamente más alto de un componente personalizado es demasiado caro para la mayoría de los consumidores del sector. Sin embargo, Mon-Chan enfrentó un obstáculo de costos similar cuando la empresa necesitaba encontrar repuestos para productos que no tenían repuestos disponibles en el mercado. La empresa descubrió que el costo de pedir una pieza de repuesto nueva y personalizada era alto.

Mon-Chan era un pequeño taller con técnicas de fabricación limitadas. En el pasado, la única opción de Mon-Chan para ejecutar el desarrollo de productos era subcontratar la fabricación de componentes. Al subcontratar la fabricación de componentes, Mon-Chan enfrentó una iteración lenta y un alto costo de servicio por parte del proveedor.

Cómo Mon-Chan se beneficia de la impresión 3D

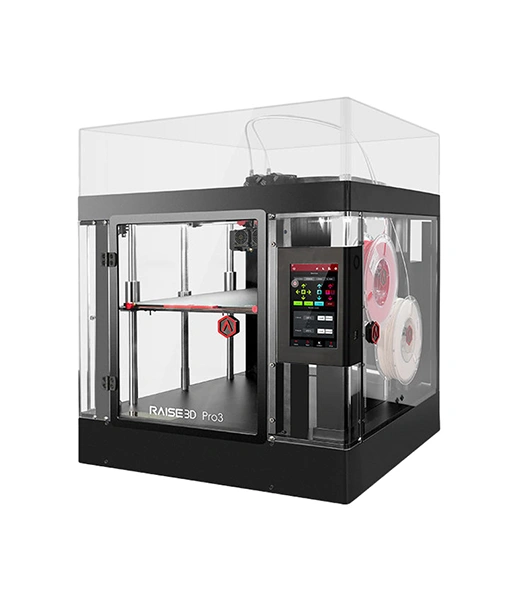

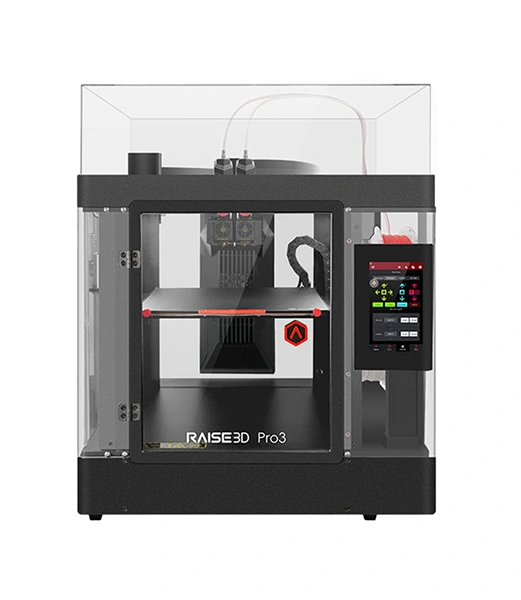

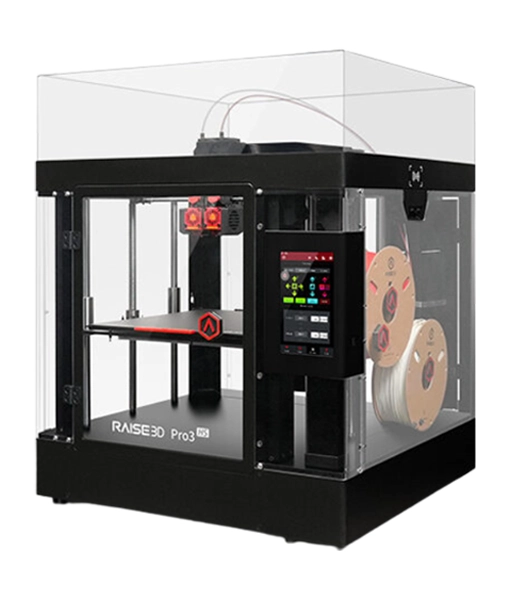

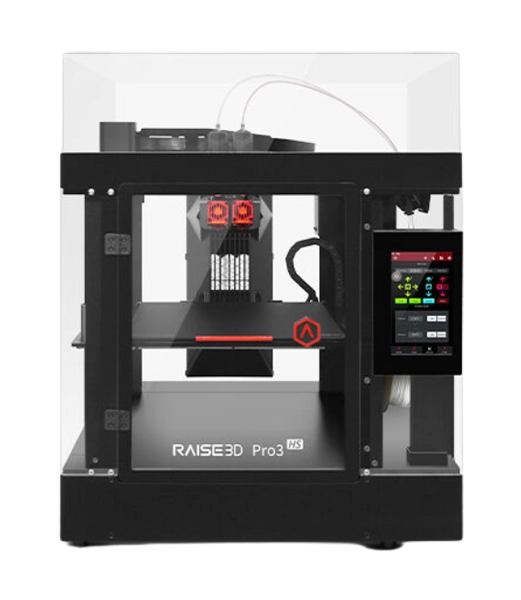

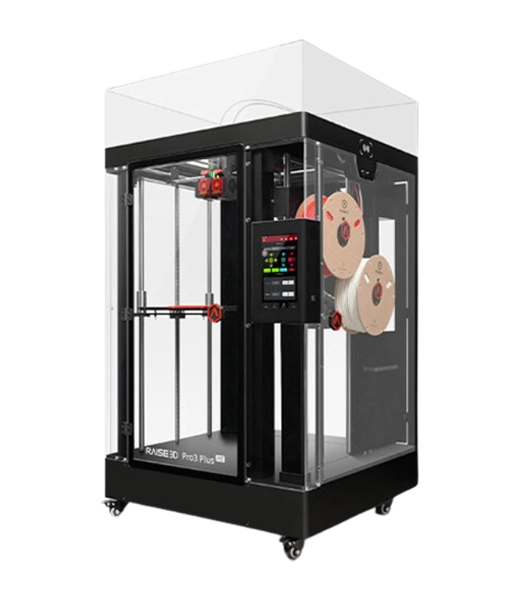

Para poder brindar personalización a un costo menor, Mon-Chan compró la impresora Raise3D N2S. La capacidad de utilizar la fabricación aditiva internamente mediante el empleo de la impresión FFF eliminó la necesidad de que Mon-Chan subcontratara la producción de componentes y, al mismo tiempo, redujo la dificultad de operar a escala de pequeña empresa.

Mon-Chan actualmente utiliza un escáner 3D y software CAD en el proceso de impresión 3D de la empresa. Por ejemplo, cuando Mon-Chan personaliza el reposapiés de una silla de ruedas, la empresa escanea en 3D las piezas estándar de su inventario. Luego, Mon-Chan reconstruye y modifica la geometría del modelo 3D y luego imprime el modelo. Una impresora 3D puede producir una pieza final sin ningún trabajo de configuración previo, como cambiar un cabezal de herramienta o un punto de unión de geometría. Este proceso permite a Mon-Chan abordar de inmediato cualquier necesidad de una pieza de repuesto personalizada y un reemplazo.

Manera cuantificada para la microingeniería

La impresión 3D interna también ha afectado el desarrollo de productos de Mon-Chan. Una vez que la empresa ya no necesitaba subcontratar la fabricación de sus componentes, el ciclo de desarrollo de Mon-Chan y el costo total se redujeron en un 50% y 33% respectivamente. La N2S puede imprimir varias versiones de un prototipo en horas a bajo costo, siendo el principal gasto el consumo de filamentos termoplásticos de la empresa. Además, los diseñadores e ingenieros pueden proporcionar comentarios instantáneamente al inspeccionar las piezas impresas una vez que finaliza la impresión. Finalmente, Mon-Chan ya no necesita esperar a que el proveedor entregue todas las piezas ni es necesario realizar ninguna iteración adicional debido a una falta de comunicación.

Mon-Chan ha podido crear ingeniería de estructuras internas utilizando los parámetros ricos y la vista previa de corte integral proporcionada por ideaMaker . Al modificar las características de la estructura, como el número de carcasa, la tasa de relleno, la estructura de relleno, el ancho de extrusión y la altura de la capa, Mon-Chan intentó redefinir las propiedades mecánicas de la pieza de trabajo contra la posible carga de tensión en la geometría actual. En lugar de volver a dibujar el esquema de la estructura interna, ideaMaker proporciona un método mucho más fácil para tales tareas con una configuración de interfaz de usuario numérica y potentes algoritmos. Todos los cambios se pueden previsualizar simulando una ruta de extrusión en varias perspectivas y sección transversal selectiva. Para las piezas de uso final, Mon-Chan prefiere termoplásticos de alto rendimiento como PC y ABS para la impresión. Las piezas impresas deben ser rígidas y resistentes a los impactos cuando se utilizan en un escenario de trabajo pesado, como en los módulos de silla de ruedas de Mon-Chan. La tecnología FFF de Raise3D asegura que el N2S sea compatible con estos populares termoplásticos. Además, el equipo de ciencia de materiales de Raise3D desarrolló productos de filamentos bien emparejados con un rendimiento de impresión estable.

Add comment