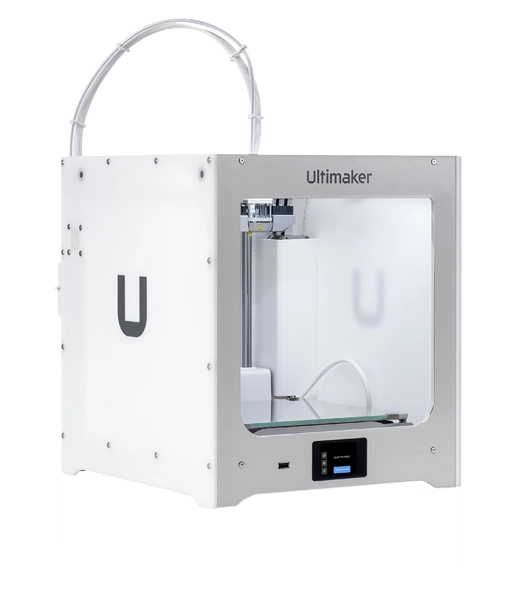

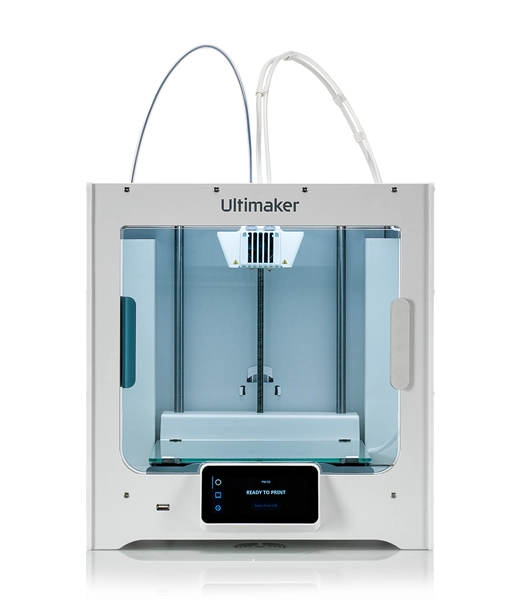

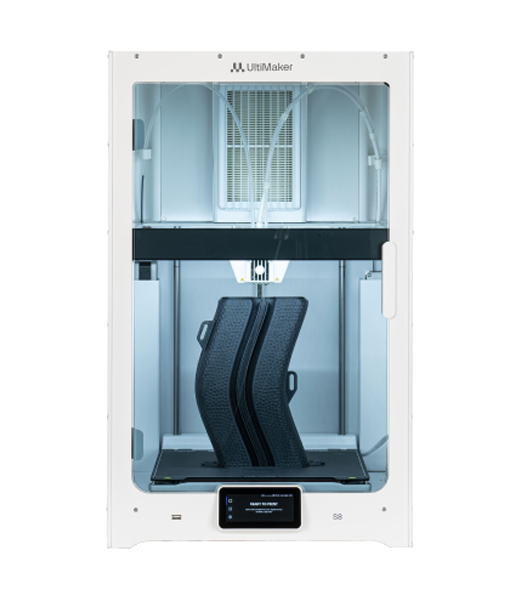

Ultimaker 3d

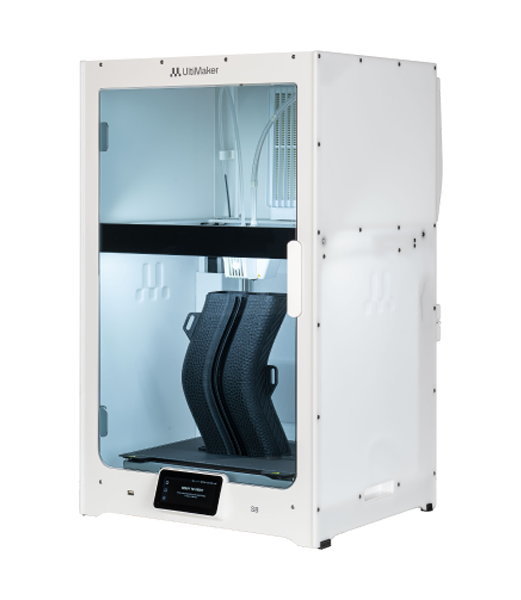

Volkswagen Autoeuropa, responsable de la fabricación de modelos emblemáticos de Volkswagen como el Scirocco y Sharan, quien tiene niveles de producción anuales de 100.000 coches, ahora utiliza la impresión 3D para revolucionar su flujo de trabajo. La instalación imprime en 3D ayudas de fabricación que se utilizan a diario en la línea de montaje. Ya no tener que depender de proveedores externos para sus herramientas, plantillas y accesorios reduce en gran medida los costos y reduce los plazos de entrega de varias semanas a solo unos pocos días.

Ayudas de fabricación impresas en 3D

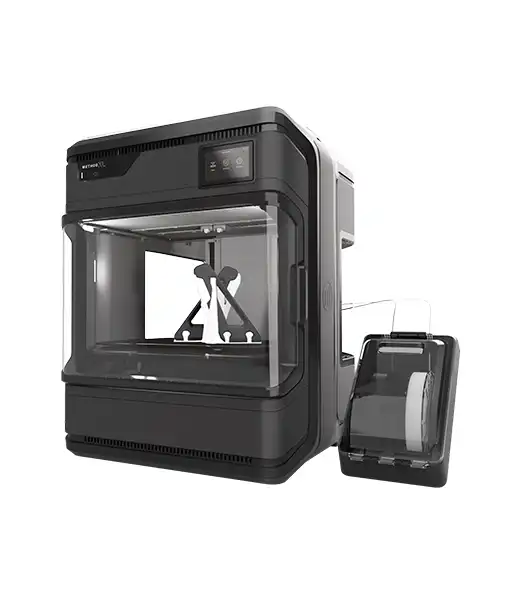

El caso de Volkswagen Autoeuropa ilustra cómo la impresión 3D puede ser de gran valor para la industria automotriz. Si bien, tradicionalmente, la impresión 3D solía estar asociada con la creación de prototipos, tiene un gran potencial para las empresas de fabricación en la creación de herramientas personalizadas, plantillas, accesorios y otras ayudas de fabricación. Con la impresión 3D, es posible crear diseños muy complejos y realizar revisiones y enmiendas rápidas, sin penalizaciones de costos ni largos plazos de entrega.

Proveedores externos

Antes de trabajar con Ultimaker, Volkswagen Autoeuropa confiaba en proveedores externos para sus herramientas, plantillas y accesorios. Estas empresas de terceros a menudo tardaban varias semanas en procesar la maqueta y fabricar las herramientas en cuestión. Esto retrasó considerablemente la producción, lo que afectó negativamente al flujo de trabajo de Volkswagen Autoeuropa. La subcontratación también resultó ser cara, sobre todo si era necesario realizar modificaciones en el diseño. Al desarrollar nuevas ayudas de fabricación, Volkswagen Autoeuropa a menudo necesita adoptar un enfoque de prueba y error. Esto no resultaba práctico cuando se trabajaba con otras empresas.

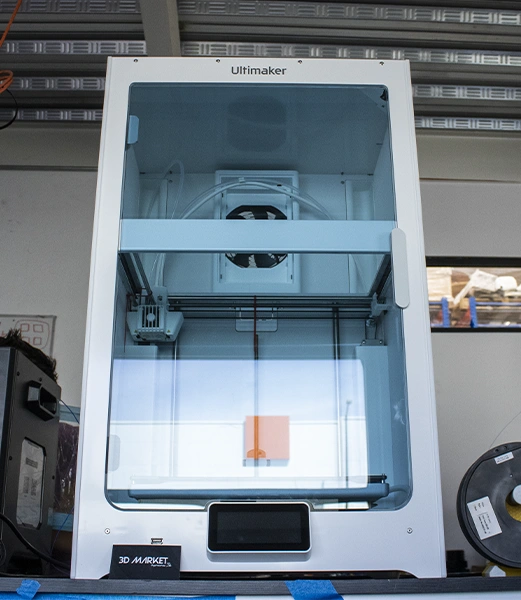

Después de haber validado el concepto en 2014, Volkswagen Autoeuropa tiene actualmente 7 impresoras 3D Ultimaker en funcionamiento y produce el 93% de todas las herramientas fabricadas externamente en la empresa. La transición a la impresión 3D ahorró a Volkswagen Autoeuropa un 91% en costes de desarrollo de herramientas y redujo el tiempo de desarrollo en un 95%.

Cambios en el flujo de trabajo

Al producir las herramientas internamente, Volkswagen Autoeuropa puede omitir el departamento de compras y tiene la capacidad de desarrollar ideas para herramientas nuevas o mejoradas junto con los operadores. Anteriormente, eso era imposible, ya que solo algunas ideas podían implementarse de manera oportuna. Se puede imprimir una nueva herramienta durante la noche y, a la mañana siguiente, los operadores la prueban en la línea de montaje. Sus comentarios se pueden incorporar en iteraciones de diseño consecutivas hasta que se haga la herramienta perfecta. Esta herramienta se puede imprimir tantas veces como sea necesario y a bajo costo.

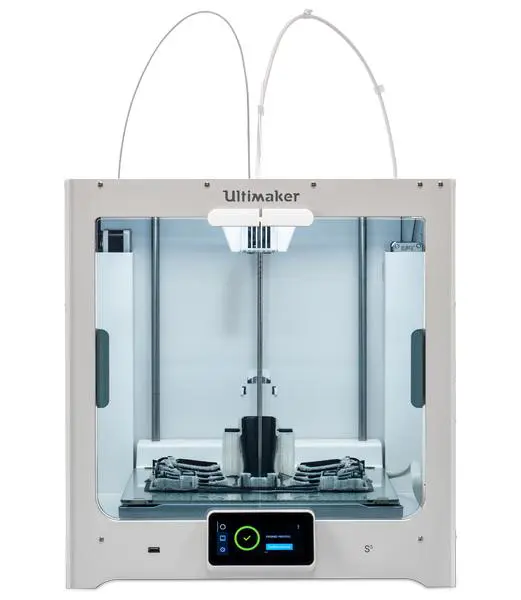

La impresión 3D ofrece el potencial de revolucionar la fabricación. Con una impresora 3D interna, los prototipos, las herramientas y las piezas de uso final se pueden fabricar de forma rápida y a una fracción de los costes de subcontratación. Con la impresión 3D de escritorio, las empresas de fabricación pueden optimizar su producción y lograr una mayor eficiencia que nunca. Como argumenta Luis Pascoa; “Ultimaker es una solución de bajo costo que ofrece resultados de alta calidad y estándares. Si considera toda la industria automotriz, ¡el potencial es enorme! El 5 de septiembre de 2017, Volkswagen Autoeuropa y Ultimaker organizaron conjuntamente un seminario web en vivo sobre herramientas, plantillas y accesorios impresos en 3D en la industria automotriz, que se puede volver a visitar aquí” .

Volkswagen Autoeuropa demuestra claramente cómo la impresión 3D puede revolucionar el flujo de trabajo en las empresas de automoción. Si está interesado en saber qué puede hacer Ultimaker por su negocio, presione el botón a continuación para comunicarse con uno de nuestros socios locales y solicitar una cotización.

Add comment