Resina formlabs empresa petroquímica aprovecha la impresión 3D para fabricar moldes de inyección con Resina High Temp Resin V2 de Formlabs.

Resina formlabs Draft V2 entérate de cómo la empresa petroquímica Braskem, respondió a la expansión del COVID-19 utilizando la High Temp Resin V2 con una altura de capa de 50 micras para generar moldes de inyección para piezas de uso final. Profesionales de la industria, diseñadores de productos, emprendedores y profesores utilizan la fabricación de moldes para crear piezas idénticas. Más concretamente, el moldeo por inyección es un proceso versátil que se suele utilizar en la producción de gran volumen de piezas. El moldeo por inyección en grandes cantidades es rentable, muy eficiente, repetible y produce piezas de gran calidad. Sin embargo, para cantidades más pequeñas, el coste y el tiempo necesarios para fabricar el molde a partir de metales de utillaje comunes crea barreras en el proceso, con lo que a menudo, el moldeo por inyección a esta escala resulta inalcanzable para muchas empresas.

En ese caso, ¿qué podemos hacer si recibimos un pedido urgente para producir miles de piezas idénticas en un plazo de una semana? Aprovechar los moldes impresos en 3D para la producción de bajo volumen reduce considerablemente los costes y el tiempo necesarios respecto a obtener moldes metálicos mediante mecanizado, con el beneficio añadido de seguir fabricando piezas repetibles y de alta calidad. Formlabs entrevistó a Michelle Sing y Jake Fallon, ingenieros especializados en el desarrollo tecnológico; Collin Azinger, ingeniero especializado en el proceso de fabricación; y Fabio Lamon, director de Tecnología de fabricación aditiva de Braskem (una de las principales empresas petroquímicas del mundo), para hablar sobre su primera experiencia con el moldeo por inyección utilizando un molde impreso en 3D.

¿Impresión directa o moldeo por inyección?

Jake Fallon abrió el correo electrónico para ver un mensaje urgente de uno de los vicepresidentes de Braskem. Con la expansión del COVID-19, la empresa necesitó crear miles de extensores de mascarillas para proteger a sus trabajadores de todo el mundo. ¿Qué podía hacer Jake en 48 horas con el equipo con el que contaba Braskem? Cuando Jake se encontró con sus compañeros del equipo de fabricación aditiva de Braskem, su primera idea fue imprimir los extensores directamente en 3D utilizando una impresora de modelado por deposición fundida (FDM). Sin embargo, a pesar de la rapidez del modelado por deposición fundida, estimaron que cada extensor tardaría en imprimirse unos 17 minutos. Dada la urgencia de crear miles de extensores, el proceso iba a ser muy largo. Además de las impresoras FDM de trabajo con las que contaban, el Centro de Tecnología de Braskem en Pittsburgh también proporcionó el equipo industrial de moldeo por inyección y la Form 3 de Formlabs. Esto sembró una idea, pero también muchas preguntas. Ver info aquí

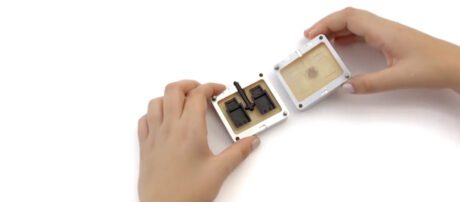

Braskem recurrió a la High Temp Resin de Formlabs, un material capaz de imprimir moldes e insertos que se pueden usar con procesos exigentes como el moldeo por inyección para fabricar piezas con materiales de producción de uso final. La High Temp Resin tiene una temperatura de flexión bajo carga de 238 °C a 0,45 MPa. Fue un hecho muy importante porque el equipo tuvo que mantener la presión lo más baja posible para reducir el riesgo de rotura en el canal del molde. Para alcanzar una viscosidad más baja, hubo que aumentar la temperatura. La High Temp Resin era el material ideal para soportar las altas temperaturas y las bajas presiones que se necesitan alcanzar para este molde en concreto. La primera iteración del molde aguantó una presión de sujeción de 5 toneladas, un tiempo de ciclo de 20 segundos, una velocidad de inyección de 1,3 cm/s y una presión de aguante de 5000 psi durante 8 segundos aproximadamente. La temperatura media del moldeo fue de unos 230 ºC.

“Utilizamos la High Temp Resin V2 con una altura de capa de 50 micras. La calidad fue muy buena y la resolución, fantástica. Si tomaras cualquier extensor de la mesa, te sería muy complicado diferenciarlo de una pieza fabricada con un molde de metal”. Jake Fallon El equipo utilizó un agente de desmoldeo estándar en spray. Les dio entre 40 y 50 inyecciones por spray. La efectividad del spray mejoró al imprimir con una altura de capa de 50 micras, lo que creó un acabado de superficie muy liso que permitía que las piezas se retirasen fácilmente del molde. No fue necesario exponer el molde impreso en 3D a un enfriamiento adicional; no había rastro de reacción entre el material inyectado y la resina impresa. El equipo de Braskem prevé muchísimas aplicaciones posibles para los moldes impresos en 3D en el futuro. Los moldes impresos en 3D asequibles, cuya creación tiene un coste inferior a los 100 $ por unidad, podrían ayudar a los clientes a producir rápidamente lotes pequeños. Un gran ejemplo sería implantar un embalaje estacional para poder destacar algún producto en concreto. Antes, empresas más pequeñas no tenían la posibilidad de justificar el coste de los moldes de metal y el utillaje. Pero los moldes impresos en 3D que soportan miles de inyecciones pueden ofrecer nuevas oportunidades de marketing y branding.

Add comment