La producción más rápida y eficiente es una prioridad en la industria moderna, y Bosch ha dado un paso decisivo hacia el futuro al invertir en impresión 3D de metal. Esta tecnología no solo acorta los tiempos de desarrollo, sino que también transforma radicalmente la forma en que se fabrican componentes complejos. Con una inversión cercana a los seis millones de euros, Bosch ha instalado una de las impresoras 3D de metal más avanzadas del mercado en su planta de Nuremberg, Alemania.

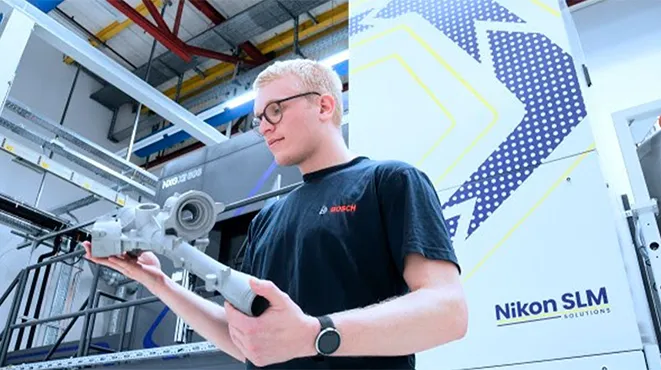

Esta iniciativa posiciona a Bosch como el primer proveedor europeo de nivel 1 en contar con una instalación de este calibre. El equipo elegido, la Nikon SLM Solutions NXG XII 600, destaca por su capacidad de producción a gran escala y su eficiencia energética. Al apostar por esta tecnología, la compañía refuerza su compromiso con la innovación, la sostenibilidad y la optimización de sus procesos industriales.

Transformando el proceso de fabricación tradicional

Gracias a la impresión 3D de metal, Bosch revoluciona la forma de fabricar piezas técnicas. Anteriormente, el desarrollo de componentes como un bloque de motor podía tardar hasta tres años. Solo la creación del molde de fundición podía llevar dieciocho meses. Hoy, con impresión 3D, ese mismo componente puede estar listo en cuestión de días. Esta evolución significa una producción más rápida y eficiente, lo que se traduce en importantes ventajas competitivas.

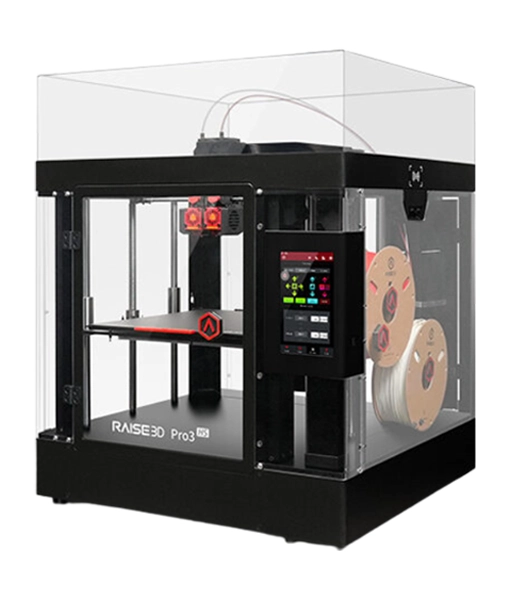

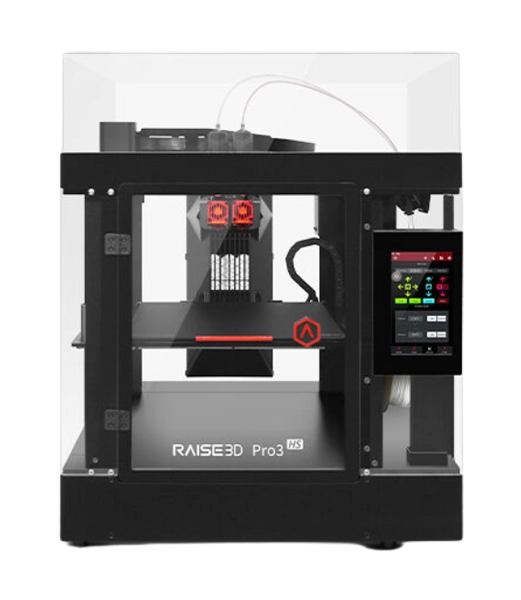

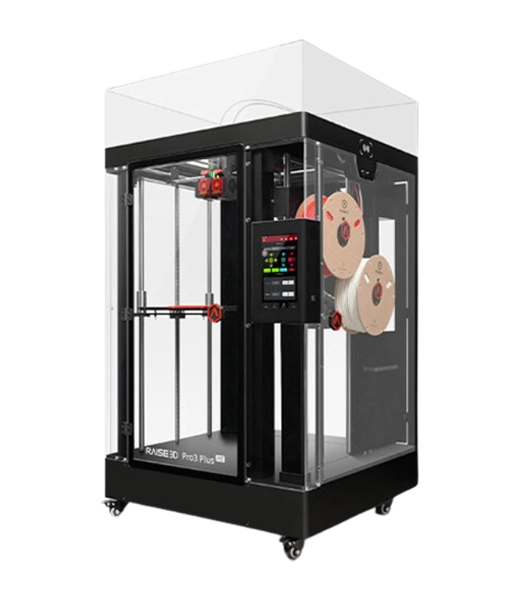

El nuevo sistema trabaja capa por capa con polvo metálico, fundido por 12 láseres de alta precisión. Esta técnica permite fabricar estructuras imposibles con métodos convencionales, como canales internos curvos o esquinas extremadamente cerradas. Además, elimina la necesidad de herramientas adicionales, lo que reduce costes y tiempos de espera.

La impresora 3D puede alcanzar velocidades de hasta 1.000 centímetros cúbicos por hora y producir hasta 10.000 kg de piezas metálicas al año. Esto no solo permite entregar piezas personalizadas bajo demanda, sino que también facilita ajustes rápidos en los diseños según las necesidades del cliente.

Por si fuera poco, el proceso genera casi cero desperdicio de material, lo que convierte a la impresión 3D en una opción altamente sostenible.

Competitividad, sostenibilidad e innovación bajo un mismo techo

La producción más rápida y eficiente no solo impacta en los plazos de entrega. También permite a Bosch responder con mayor agilidad a los cambios en la demanda del mercado. Esta flexibilidad es crucial en sectores como el automotriz, donde las tendencias tecnológicas y normativas evolucionan constantemente.

Además, la sostenibilidad se ha convertido en un pilar estratégico. Al reducir significativamente el desperdicio de materiales y eliminar procesos intermedios, Bosch minimiza su huella ecológica. Así, la empresa no solo mejora su rentabilidad, sino que también cumple con los estándares ambientales cada vez más exigentes.

Klaus Mäder, responsable de operaciones del sector de movilidad de Bosch, señaló que esta tecnología asegura un potencial de ventas considerable. Por su parte, Alexander Weichsel, gerente de la planta de Nuremberg, destacó que esta innovación aumentará la competitividad general de la empresa.

La sinergia entre tecnología avanzada, eficiencia energética y sostenibilidad convierte esta apuesta en un modelo para la industria del futuro.

Conclusión: una apuesta sólida por el futuro industrial

La inversión de Bosch en impresión 3D de metal representa mucho más que una mejora técnica. Es un compromiso claro con la producción más rápida y eficiente, que redefine estándares en fabricación avanzada. Al integrar tecnología de punta, Bosch logra reducir plazos, ahorrar recursos y ofrecer soluciones más flexibles a sus clientes.

Este movimiento no solo posiciona a la empresa como líder en innovación industrial, sino que también refuerza su papel en la transición hacia un modelo de producción más ágil, limpio y rentable. Sin duda, Bosch está demostrando que el futuro de la industria se construye con visión, tecnología y sostenibilidad.

Add comment