Moldes impresos en 3d para la producción de bajo volumen

Moldes impresos en 3d, en la mayoría de los casos, los moldes que se usan para el moldeo por inyección se fabrican con metales como el acero o el aluminio. Sin embargo, cuando la producción se realiza en lotes pequeños, los moldes de metal pueden suponer un coste considerable, ya que fabricarlos requiere mucho tiempo y dinero. “Aunque no es la mayoría de lo que hacemos ahora, los pedidos de fabricación en lotes pequeños cada vez son más comunes. Algunos están destinados a la validación funcional y de diseño, pero un número cada vez mayor de ellos pasan a ser productos de uso final. Es algo lógico, ya que cada vez más empresas quieren poner a prueba el mercado”, nos cuenta Kevin Li, CEO de Multiplus.

Hace unos años, Multiplus adoptó la impresión 3D, y desde entonces ha adquirido varias impresoras 3D, principalmente para imprimir modelos y piezas de comunicación para la validación de diseño con diferentes materiales. A medida que empezó a crecer la demanda de la fabricación en lotes pequeños, Multiplus recurrió a la impresión 3D para explorar distintos materiales, con la intención de encontrar un modo rentable de producir moldes de plástico más económicos para pedidos pequeños.

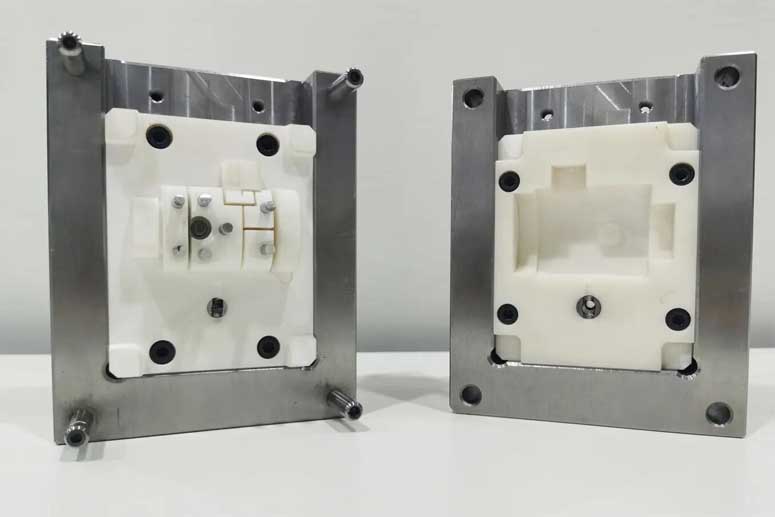

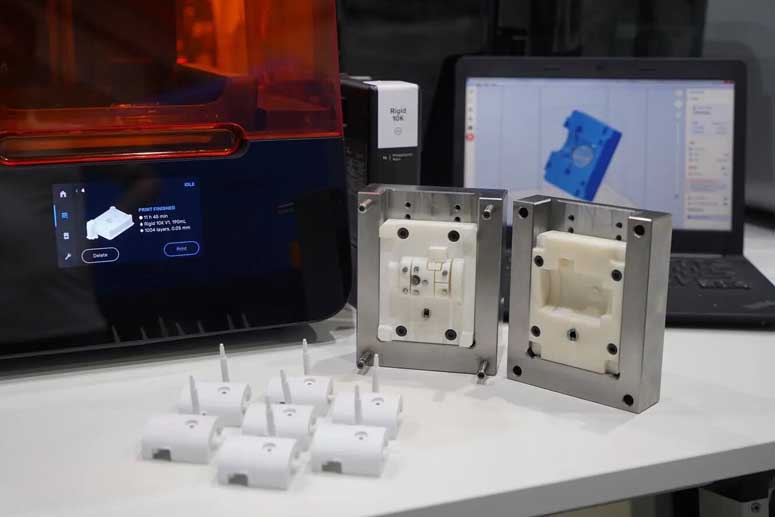

Fabricar un volumen de producción bajo de moldes de inyección con las impresora de Formlabs redujo los costes, la mano de obra y el tiempo que requería el proceso en comparación con el mecanizado de moldes de aluminio. Además, la impresión 3D podía combinarse sin problemas con sus máquinas Babyplast de moldeo por inyección industrial. Uno de los materiales que Multiplus sometió a ensayo fue la Rigid 10K Resin de Formlabs, una resina reforzada con vidrio con una alta rigidez y resistencia mecánica, térmica y química; propiedades necesarias para un molde de inyección. Además, las piezas impresas con la Rigid 10K Resin en la impresora 3D SLA Form 3 tienen un acabado mate liso que se traduce en un acabado limpio de las superficies de las piezas inyectadas.

“No hay muchos materiales impresos en 3D capaces de soportar el presionado, calentamiento y enfriamiento repetido de los que se compone el proceso de moldeo por inyección. Hemos podido comprobar que incluso con un material que supuestamente soporta altas temperaturas, el molde puede resistir entre 10 y 20 ciclos de inyección, pero se agrieta poco después o la calidad se degrada hasta que la pieza acabada ya no es aceptable.

Cómo se redujo la tramitación de los pedidos de cuatro semanas a una

Multiplus ha sometido a ensayo piezas moldeadas por inyección en acrilonitrilo butadieno estireno (ABS), polipropileno (PP), policarbonato (PC) y una combinación de ABS y PC. Después de diseñar el molde, se imprimía y posacababa el mimso en un día, se montaban los moldes en el taller en aproximadamente media hora y se iniciaba el moldeo por inyección con las máquinas de la empresa. Una vez empezado el moldeo por inyección, la pieza tarda aproximadamente tres minutos en estar terminada. Multiplus limita cada molde a unas 100 inyecciones de uso e imprime copias de los moldes para los pedidos de mayor cantidad.

Con las múltiples impresoras 3D y máquinas de moldeo por inyección de las que dispone en su taller, Multiplus puede entregar cientos de piezas en un mínimo de tres días, un plazo considerablemente más corto que las tres o cuatro semanas que necesitaría para fabricarlas con un molde de metal obtenido mediante el mecanizado CNC.

Add comment