Los arneses impresos en 3D han demostrado ser una tecnología innovadora y de gran utilidad en diversas industrias. Un ejemplo reciente y destacado es el caso de la Marina Real Holandesa, que logró levantar tanques militares utilizando arneses impresos en 3D. Esta hazaña no solo demostró la resistencia y versatilidad de las piezas impresas, sino que también abre nuevas posibilidades para el uso de esta tecnología en situaciones de alta exigencia.

Innovación en la Impresión 3D: Un Reto en la Ingeniería

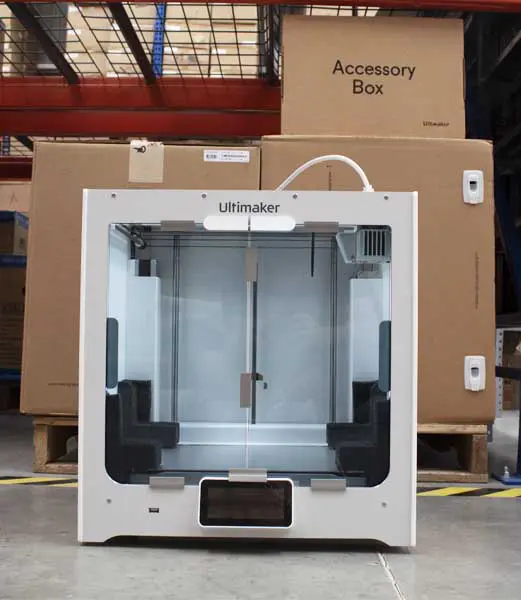

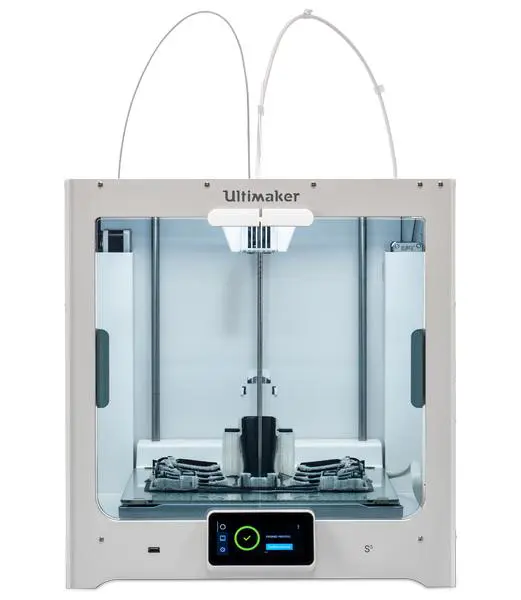

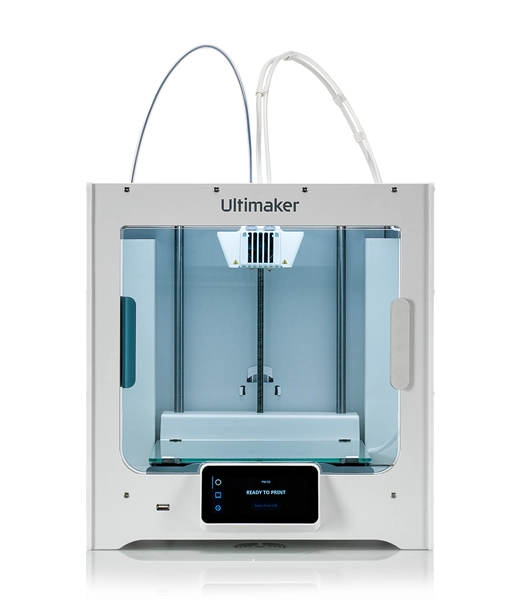

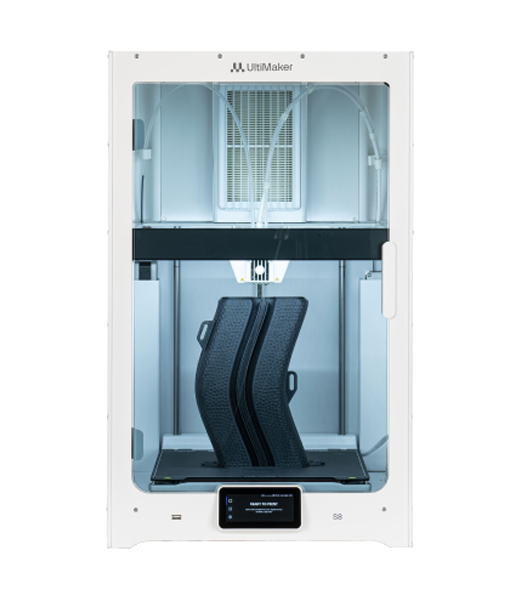

Cuando se trata de arneses impresos en 3D, la primera pregunta que surge es: “¿Qué tan resistentes pueden ser?” Este cuestionamiento es especialmente relevante para los ingenieros, quienes deben asegurar que las herramientas y materiales a su disposición cumplan con los más altos estándares de seguridad y eficacia. Para abordar esta duda, la Marina Real Holandesa, en colaboración con UltiMaker y Covestro, emprendió un proyecto innovador que consistió en elevar un tanque militar utilizando un arnés impreso en 3D.

Del Diseño al Producto Final: Creación del Arnés Impreso en 3D

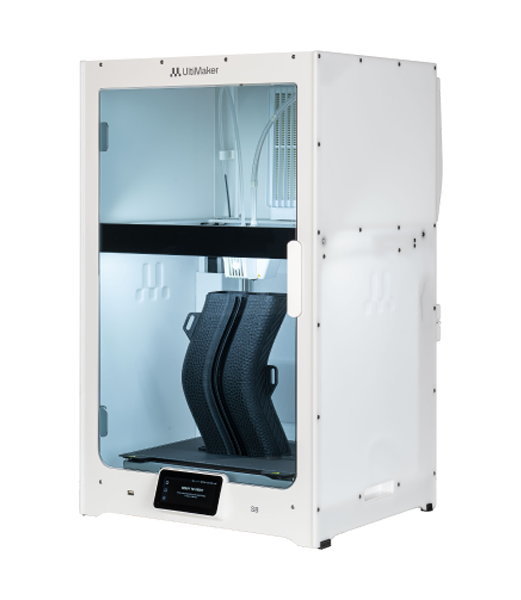

El primer paso en este ambicioso proyecto fue el diseño del arnés. La Marina Real Holandesa disponía de un tanque elevador que usaba dos anillos de acero para conectarse a una grúa. El desafío consistía en diseñar un arnés en forma de O que pudiera conectar estos anillos y soportar el peso del vehículo blindado.

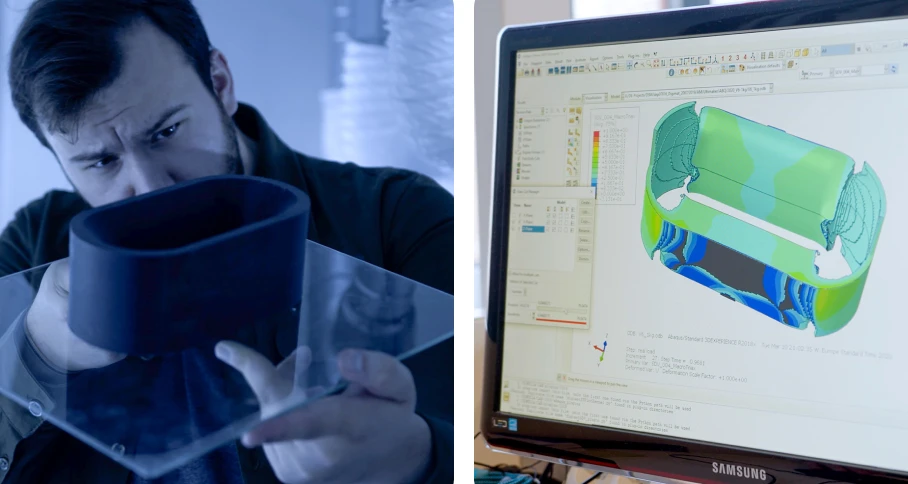

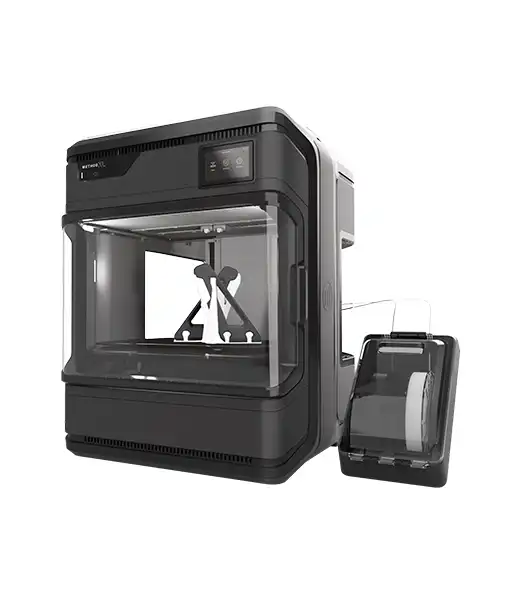

Los ingenieros de UltiMaker utilizaron software CAD para crear el diseño inicial, teniendo en cuenta varios requisitos clave. Primero, el arnés debía tener un lado plano para una impresión estable. Además, las líneas de capa debían alinearse con las fuerzas proyectadas sobre la pieza, y la superficie de interacción con los anillos metálicos debía ser lo más amplia posible para distribuir las fuerzas de manera uniforme.

Selección del Material Adecuado

El material es crucial cuando se trata de arneses impresos en 3D que deben soportar grandes tensiones. Para este proyecto, se eligió el Addigy® F1030 CF10 de Covestro, un polímero de nailon reforzado con fibra de carbono. Este material no solo es extremadamente resistente, sino que también puede absorber picos de fuerza cortos, lo que lo hacía ideal para esta aplicación.

Optimización del Diseño mediante Simulaciones

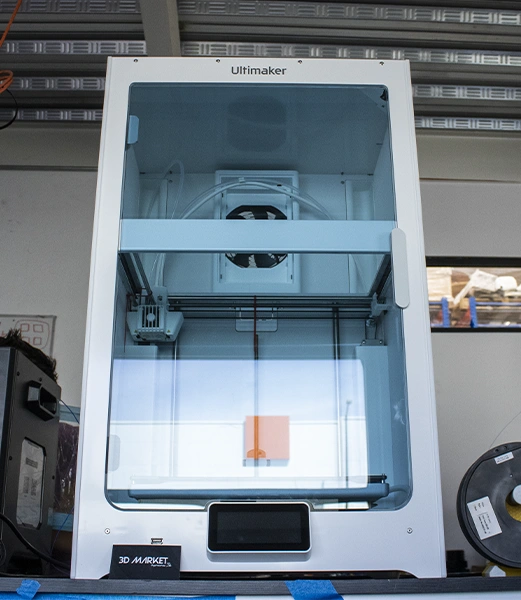

Antes de imprimir el arnés, los ingenieros realizaron varias simulaciones por ordenador para optimizar el diseño. Utilizando software que conocía las propiedades físicas exactas del material, Covestro aplicó digitalmente las fuerzas sobre el diseño, lo que permitió identificar las áreas que necesitaban ajustes. Gracias a estas simulaciones, se pudo crear un diseño optimizado que no solo podía levantar más peso, sino que también requería menos material, reduciendo así los costos y el tiempo de producción.

Pruebas de Resistencia: Verificación del Diseño

Una vez finalizado el diseño, se realizaron pruebas físicas para verificar la resistencia del arnés impreso en 3D. Se crearon dos versiones del arnés: una de 1 kilogramo, que se calculó podría soportar 12 toneladas, y otra de 2 kilogramos, estimada para soportar hasta 38 toneladas. Los resultados de las pruebas fueron asombrosos, ya que la versión optimizada soportó una mayor fuerza mientras pesaba un tercio menos que el diseño inicial.

Levantamiento de Vehículos Blindados con Arnés Impreso en 3D

El momento de la verdad llegó cuando la Marina Real Holandesa utilizó los arneses impresos en 3D para levantar vehículos militares. Primero, un arnés de 1 kilogramo levantó fácilmente un jeep Mercedes militar de más de 2 toneladas. Luego, un arnés de 2 kilogramos se utilizó para levantar un vehículo blindado M113 de 12 toneladas. Conectado a la grúa del vehículo de recuperación Leopard 2 “Buffalo”, el arnés impreso en 3D soportó la enorme carga sin ningún problema, demostrando su capacidad y eficacia.

Reflexiones Finales y Lecciones Aprendidas

Este proyecto no solo demostró la capacidad de los arneses impresos en 3D para manejar cargas extremas, sino que también dejó valiosas lecciones para el futuro. Las simulaciones CAD avanzadas permitieron predicciones precisas que tuvieron en cuenta tanto el material como la dirección de la fibra. Además, quedó claro que el control de las condiciones de impresión, como la humedad, es crucial para garantizar la resistencia de las piezas.

La experiencia de la Marina Real Holandesa subraya el potencial de la impresión 3D en aplicaciones de alta exigencia. La capacidad de diseñar, optimizar y probar piezas complejas de manera eficiente y económica representa un gran avance en la ingeniería moderna.

En conclusión, la colaboración entre la Marina Real Holandesa, UltiMaker y Covestro ha demostrado que los arneses impresos en 3D son una solución viable para aplicaciones industriales de gran envergadura, abriendo nuevas posibilidades para la innovación tecnológica en sectores críticos.

Add comment