Impresión 3D en la industria automotriz

Agregar la fabricación aditiva o impresión 3D en la industria automotriz y en las plantas industriales puede ahorrar cientos de miles de euros al año. La planta de Volkswagen Autoeuropa en Portugal utilizó impresoras 3D de pequeño formato y logró un ahorro estimado del 91% en costos y el 95% en tiempo en múltiples aplicaciones. En el primer año, la planta ahorró €150,000 en herramientas, plantillas y accesorios impresos en 3D, lo que redujo el tiempo de producción, la mano de obra y los desechos metálicos en comparación con los procesos de fabricación tradicionales. Se espera que el ahorro aumente hasta €250,000 en el siguiente año.

Luis Pascoa, director de la planta de Volkswagen Autoeuropa, destaca que la impresión 3D les ha proporcionado herramientas mucho más ajustadas y económicas, lo que les permitió recuperar la inversión inicial al imprimir solo unas pocas herramientas.

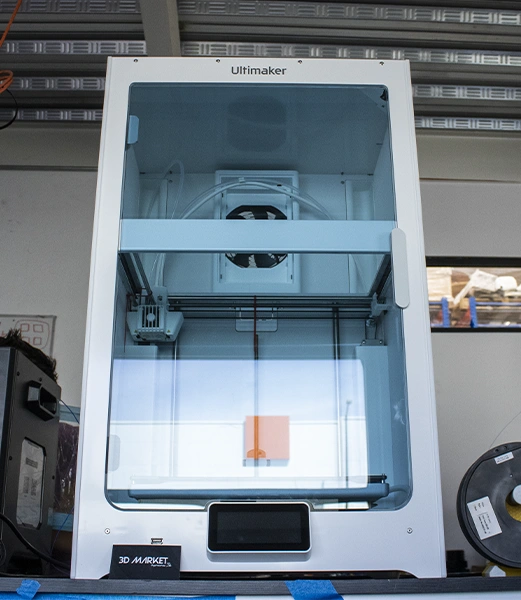

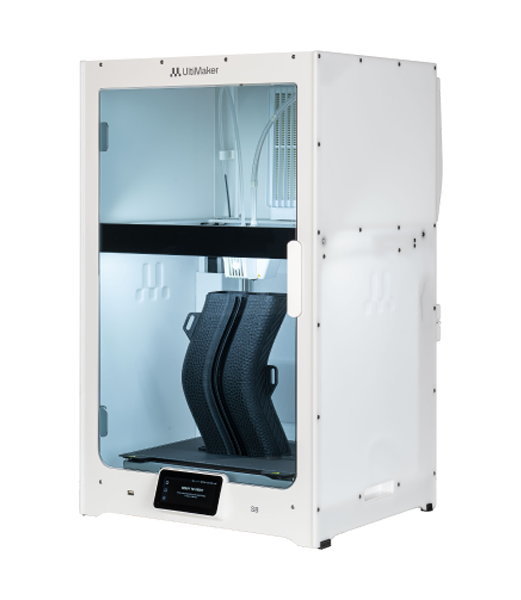

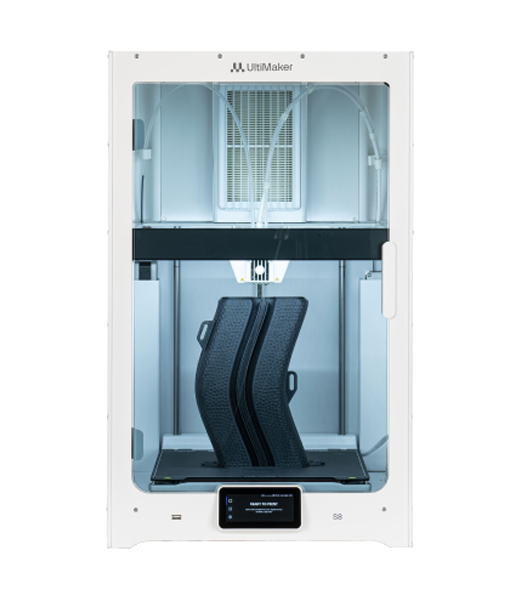

Ventajas de la impresión 3D con Ultimaker

La impresión 3D con Ultimaker les permite construir geometrías complejas con cavidades, muescas y salientes, lo que antes era imposible con los procesos tradicionales. Otra ventaja significativa es que las iteraciones se pueden realizar en cuestión de horas, y si se encuentra un error, solo se debe revisar el archivo CAD y volver a imprimir, lo que ahorra muchas horas en el proceso. En comparación con el mecanizado de una herramienta de fabricación, que suele llevar varias semanas, la fabricación aditiva acorta los plazos entre un 40% y un 90%.

Helena Trincheiras, ingeniería de la planta de Volkswagen, destaca que los avances en impresión 3D con Ultimaker han generado una reducción del 91% en los costos y una reducción del 95% en el tiempo de fabricación de herramientas. Además, Ultimaker ha permitido mejorar la ergonomía de las herramientas en un 28% y la calidad del producto final en un 35%.

Aplicación de la impresión 3D en la planta de Volkswagen

Se han aplicado ejemplos reales de Ultimaker, como la fabricación de soportes de ajuste que reducen la necesidad de mano de obra y mejoran la calidad de la producción, la impresión de herramientas personalizadas para el ensamblaje de vehículos, la producción de piezas de metal de alta precisión y la creación de plantillas para la reparación y mantenimiento de maquinaria. Todos estos casos de uso han demostrado los beneficios de la impresión 3D en la planta de Volkswagen.

Ejemplos de aplicaciones reales de Ultimaker en la planta de Volkswagen:

1. Protección de ruedas

Utilizada durante el ensamblaje y el montaje con tornillos, para evitar arañazos en las ruedas. Los costes de desaprovechamiento podrían ser enormes, de no usar este tipo de protección.

2. Calibre de ventana triangular

Consigue la mayor precisión para el posicionamiento de las ventanillas traseras, al mismo tiempo que asegura un acabado preciso y consistente.

3. Insignia para puerta trasera

Garantiza un correcto posicionamiento del emblema.

4. Premontaje del tapón de combustible

Ayuda al operario durante el proceso de montaje y evita daños o arañazos en el tapón.

En el caso de éxito de la planta de Volkswagen, se ha utilizado la impresión 3D con Ultimaker para crear herramientas personalizadas que ayudan a los operarios durante el proceso de montaje y evitan daños o arañazos en los tapones. No siempre es necesario realizar grandes inversiones para obtener un retorno de inversión significativo y rápido. La utilización de pequeños equipos de escritorio de calidad profesional, como Ultimaker, puede mejorar los procesos de producción de varias aplicaciones concretas, lo que a largo plazo representa un ahorro importante para las empresas.

Add comment