Cómo reducir costos con la impresión 3D al personalizar automóviles

Indrė siempre ha sido una gran admiradora de la línea MINI Cooper, a la que admira por tener un aspecto exclusivo combinado con las tendencias automotrices actuales. Naturalmente, conoce todas las diferencias de diseño en ediciones consecutivas que se han lanzado a lo largo del tiempo. Y aunque su MINI Cooper S es la niña de sus ojos, aprecia mucho más el kit de carrocería de la edición John Cooper Works (JCW). Como ella admite: “es más potente, tiene más cambios en el diseño exterior en comparación con otras ediciones y se ve mejor estéticamente. Entonces, todos quieren tener el JCW, o al menos parecerse a uno”. Incluido Indre.

La idea de actualizar su auto vino a la mente de Indrė el año pasado, cuando decidió reemplazar el parachoques original por el que venía de la edición JCW. Pero ella era consciente de dos cosas que podrían interponerse en su camino:

El MINI Cooper JCW es un modelo raro y difícil de conseguir en Lituania. La situación con las piezas de repuesto usadas es aún peor,

El costo del nuevo parachoques JCW ascendió a un número de cuatro dígitos de €, que estaba muy por encima del presupuesto de Indrė. Zortrax

Después de considerarlo un poco, Indrė optó por una solución más económica: enviar un parachoques usado a Lituania desde Polonia. Sin embargo, al parachoques que compró le faltaban algunos elementos, como parrillas, tomas de aire y el borde inferior. Indrė no se desanimó por eso. Gracias a su experiencia como empleada de 3D Creative, sabía exactamente qué hacer: “Pedí algunos de esos componentes en la tienda MINI aquí en Vilnius. Pero algunos de ellos, como las tomas de aire, eran demasiado caros para mí, así que decidí producirlos yo mismo con el equipo de impresión 3D”.

Al tener acceso al parachoques de su amiga que tenía las mismas entradas instaladas, Indrė supo que podía reproducir con éxito las entradas en una impresora 3D y ahorrar dinero. Dividió todo el trabajo en tres pasos para imprimir en 3D los componentes de su automóvil:

Al tener acceso al parachoques de su amiga que tenía las mismas entradas instaladas, Indrė supo que podía reproducir con éxito las entradas en una impresora 3D y ahorrar dinero. Dividió todo el trabajo en tres pasos para imprimir en 3D los componentes de su automóvil:

Paso 1 del flujo de trabajo: escaneado 3D y ajuste del diseño

Con las tomas de aire extraídas del parachoques prestado, Indrė comenzó con el escaneo 3D. Toda la sesión le tomó alrededor de 30 minutos, después de lo cual adquirió modelos 3D de los componentes. Aunque el escáner 3D que usó Indrė ofrecía una precisión de hasta 0,05 mm, decidió modificar ligeramente los modelos imprimibles en el software de modelado 3D: “Ajusté los modelos para que los bucles de bloqueo fueran un poco más gruesos y fuertes”.

Paso 2 del flujo de trabajo: impresión 3D y posprocesamiento

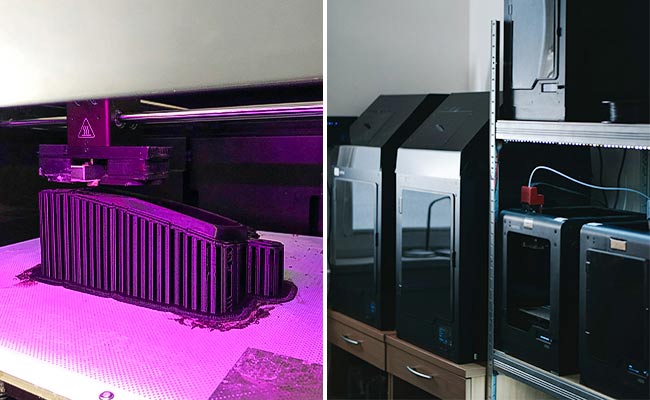

Una vez que los modelos 3D estuvieron listos, Indrė pasó a la impresión 3D de las tomas de aire de su automóvil. Debido a las medidas que tenía que lograr, 188,42 x 141,41 x 75,45 mm, eligió Zortrax M300 Plus como máquina principal para las tomas de aire. Después de un poco más de dos días de impresión 3D (cada entrada se imprimió por separado), Indrė preparó las piezas para su procesamiento posterior. Pulió a fondo la superficie de los modelos y se los pasó a los especialistas profesionales en carrocería. Pintaron las tomas para que hicieran juego con todo el parachoques.

Paso 3 del flujo de trabajo: montaje del parachoques

A continuación, Indrė recogió en su garaje todos los elementos, incluidas las tomas de aire pintadas y los elementos que compró en la tienda MINI, y comenzó a montar el parachoques de su coche. “Todo salió como un sueño. Me sorprendió cómo todos los componentes encajaban a la perfección”, subraya Indrė.

Componentes duraderos e impresos en 3D para la industria automotriz

“Montar el paragolpes delantero con piezas separadas en lugar de comprar uno completo me ahorró 400 €”, explica Indrė. Además, las tomas de aire del automóvil impresas en 3D demostraron ser lo suficientemente duraderas como para usarse continuamente durante más de un año hasta el momento. Fue posible gracias al Z-ULTRAT basado en ABS altamente duradero, que también produjo superficies muy suaves en las impresiones 3D.

Todo eso fue importante en términos de posprocesamiento, así como para colocar las tomas de aire en las ranuras del parachoques. “Uso este coche todos los días, incluso en invierno, y las impresiones en 3D siguen teniendo un aspecto fantástico. ¡Estoy muy, muy satisfecha con la calidad!”, resume Indrė.

Add comment