Andrea Pirazzini, el fundador de Help3D , usó las impresoras 3D de Formlabs para crear un colector de admisión para una pit bike que monta en el campeonato 12 Pollici Italian Cup. Cuando su equipo sintoniza la motocicleta, intentan, en la medida de lo posible, obtener una salida de potencia lineal. Pirazzini utilizó el análisis fluidodinámico en posibles diseños de escurrimiento de múltiples para limitar la potencia sin tener que aplicar bridas de reducción, lo que podría crear caídas de presión localizadas.

Pirazzini recurrió a la impresión 3D porque le permitía imprimir múltiples versiones de la misma pieza a bajo costo, probar los diseños al día siguiente y tener una ventaja en la pista. Elia Marescutti, compañera de equipo de Pirazzini, ganó el campeonato de 2021 en una bicicleta con un colector impreso en 3D.

Ingeniería inversa del colector para optimizar el rendimiento

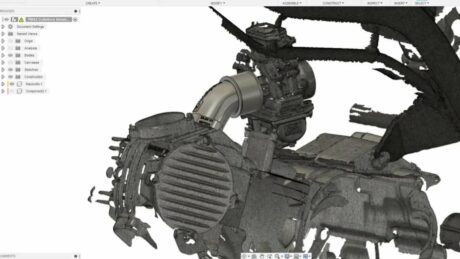

Pirazzini conduce motocicletas desde 2012. Desde el principio, utiliza la impresión 3D para crear pequeñas piezas para su bicicleta, como soportes para el cronómetro. Dudó en desarrollar piezas más funcionales y resistentes al calor hasta que se enteró del lanzamiento de Rigid 10K Resin . Después de consultar las especificaciones en detalle, Pirazzini pensó que imprimir en 3D un colector de admisión, una pieza que tradicionalmente se mecaniza a partir de aluminio, sería un proyecto interesante. En el pasado, había intentado utilizar la tecnología FDM, pero el resultado no fue el que esperaba, ya que las fugas de aire distorsionaron el carburador y la potencia del motor.Para desarrollar el proyecto, Pirazzini utilizó el escaneo 3D y el software Autodesk Fusion 360 para realizar ingeniería inversa en el diseño. El escaneo del motor de cuatro tiempos (dos válvulas) con su marco y carburador lo ayudó a dimensionar correctamente el colector y luego a colocarlo de manera que el carburador no chocara contra el marco o el sistema de escape. Pirazzini también diseñó trompetas de admisión y conductos de admisión.

Con el uso de CAD, fue posible alinear el diámetro de la entrada del cabezal con el carburador, evitando escalones y cualquier caída de presión o turbulencia

En caso de que el colector tuviera que ser desmontado para limitar la potencia máxima de salida, Pirazzini creó un modelo 3D del colector dimensionado para limitar la potencia entregada sin perder linealidad. Luego realizó pruebas con la ayuda de un banco de pruebas que permitió encontrar el colector correcto para cada tipo de motor que examinó.

El resultado fue la extensión de la curva de entrega a velocidades más altas del motor sin la clásica pérdida de caballos de fuerza. En esencia, el motor tenía más caballos de fuerza (alrededor de 1 HP, casi un 10% de aumento) disponible en comparación con el colector mecanizado estándar, mientras se mantenía dentro de los límites impuestos por las reglas del campeonato.

Uso de resina rígida de 10K para imprimir objetos resistentes al calor

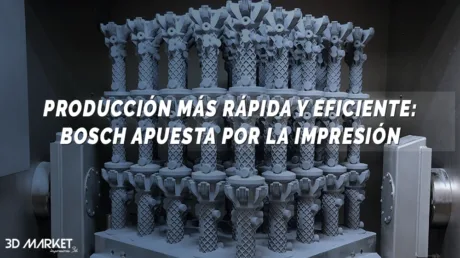

El nuevo diseño del colector se imprimió con la Form 3 utilizando la resina rígida 10K a una altura de capa de 100 micrones, creando una superficie lisa sin líneas de capa visibles. En cuanto al acabado, Pirazzini utilizó papel de lija clásico a base de agua para alisar la superficie. A diferencia de un colector FDM, que debe tratarse externa e internamente para ser hermético, la impresión SLA crea piezas sólidas e impermeables. El tiempo de impresión depende del grosor y tamaño del colector, pero generalmente varía entre dos horas y dos horas y cuarenta y cinco minutos. El precio de cada parte varió entre 10 € y 12 €. Pirazzini podía imprimir hasta siete tipos diferentes de colectores durante la noche, que luego podía probar al día siguiente.

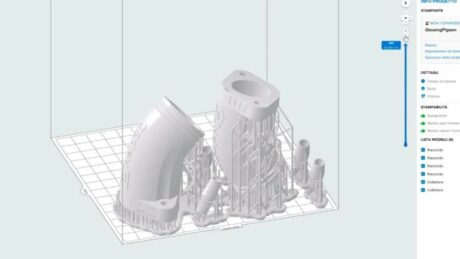

En PreForm, el usuario puede colocar el objeto manualmente o utilizar la orientación automática. Pirazzini encontró este último muy útil porque tiende a minimizar la creación de soportes que se pueden agregar o quitar según las necesidades del usuario. Si faltan soportes en áreas clave del trabajo de impresión, el software notificará al usuario.

Los resultados

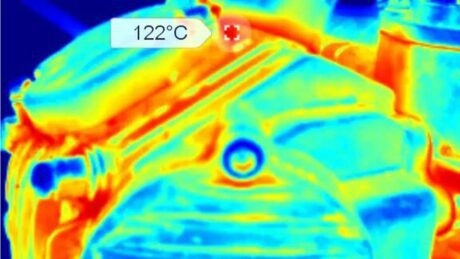

El colector que Pirazzini imprimió con la Form 3 ha resistido perfectamente altas y bajas temperaturas y todavía está montado en su pit bike. Gracias al uso de una cámara termográfica, Pirazzini descubrió que la resina rígida 10K también ofrecía un rendimiento térmico significativamente mejor: el colector impreso en 3D con aletas de enfriamiento registró una temperatura 40-50 grados centígrados más baja en comparación con un colector de aluminio clásico. Además, después de una carrera de unos 20-25 minutos a una temperatura exterior de unos 33 grados, fue posible tocar el colector sin quemarse porque en realidad estaba frío.

Add comment