desktop metal manufactura Acerca de la industria pesada

desktop metal manufactura Acerca de la industria pesada la industria pesada es un sector único que generalmente requiere grandes cantidades de inversión de capital para producir pequeñas cantidades de maquinaria grande. Los ejemplos incluyen procesamiento químico, petróleo y gas, construcción naval, ferrocarriles y minería.

El reto

Las piezas producidas para la industria pesada generalmente se fabrican en pequeñas cantidades y se diseñan a pedido para aplicaciones y clientes específicos, lo que hace que los métodos de producción en masa, como fundición, forja, moldeo por inyección de metal y otros, sean poco prácticos. Sus bajos volúmenes también generalmente dan como resultado tiempos de entrega prolongados y costos altos. Debido a que la maquinaria de la industria pesada es grande e intensiva en capital, se espera que tenga una larga vida útil. Esto significa que es posible que las piezas deban reemplazarse años después de su primera fabricación, lo que obliga a las empresas a rastrear y mantener las herramientas para que las piezas se puedan producir según sea necesario. La alternativa sería almacenar un gran inventario de piezas de repuesto, lo que generaría una serie de desafíos logísticos. Info

La solución

Cuando se necesita un número reducido de piezas altamente personalizadas, eliminar la necesidad de herramientas simplifica enormemente la producción. Ya sea que necesite imprimir una o 100 piezas, el costo por pieza y el tiempo de entrega siguen siendo los mismos. Cuando se requieren herramientas para fabricar piezas mediante métodos tradicionales, se produce un aumento significativo en el costo de la pieza y el tiempo de entrega. Por ejemplo, las fijaciones personalizadas para el mecanizado CNC deben ser diseñadas y fabricadas por un operador dedicado y altamente calificado antes de que pueda comenzar el mecanizado de la pieza real.

Sin embargo, con la fabricación aditiva de metales, los usuarios pueden simplemente exportar sus datos CAD, cargarlos en la impresora y, con solo presionar un botón, su pieza final puede estar lista en solo unos días. El proceso reduce significativamente la carga del operador, el tiempo de entrega de fabricación y el costo de las piezas, todo mientras evita los largos tiempos de entrega de la fundición y los cuellos de botella en el taller de máquinas, lo que acelera en gran medida la eficiencia de la fabricación.

Equipo de perforación maestro

Cuando un problema obligó a Master Drilling a reemplazar el engranaje solar en un juego de engranajes, los ingenieros trataron de obtener la pieza de una fundición en China y se les dijo que el trabajo demoraría tres meses en completarse, una demora inaceptable para la empresa, que necesitaba la taladrar de nuevo y en funcionamiento rápidamente. Con Studio System, el engranaje se imprimió, desenrolló, sinterizó, post-mecanizó y endureció la caja en solo 3 semanas. Utilizando el tratamiento térmico del engranaje, pudieron elevar la dureza hasta 43 HRC, que luego se elevó a 64 HRC mediante nitruración con plasma. Master Drilling pudo reducir el tiempo de entrega de 3 meses a 3 semanas, y volvió a poner el taladro en servicio mucho más rápido que con la fabricación tradicional.

Atomizador UHT

El atomizador original y simple tenía una reducción del quemador de 15: 1 durante la carga baja, como maniobrar alrededor del puerto o moverse lentamente, lo que resultaba en pérdidas en los costos de combustible.

Para crear los nuevos atomizadores, los ingenieros y diseñadores de JZHC se volcaron inmediatamente hacia la fabricación aditiva. Usando Studio System, pudieron producir rápidamente prototipos funcionales de un nuevo diseño de atomizador con características, como canales complejos y orificios de forma irregular, que serían imposibles de producir con la fabricación tradicional, pero que son muy fáciles de imprimir.

Deslizamiento de la herramienta de fondo de pozo

La pieza fue prototipada en Studio System para probar diferentes geometrías de caras en un esfuerzo por optimizar la sujeción para diferentes escenarios de bombeo. Al imprimir en metal, la geometría podría probarse funcionalmente por su rendimiento, no solo por su forma y ajuste. La pieza es consumible y debe fresarse fuera de la tubería después de que se completa el bombeo, por lo que mantener bajos los costos y el tiempo de entrega es esencial. Una vez que el diseño se fijó, esta pieza podría producirse en masa en el sistema de taller, lo que se tradujo en un costo de la pieza muy reducido y un tiempo de fabricación acelerado.

Boquilla de bombilla

Esta pieza es una boquilla de pulverización personalizada que se utiliza en el procesamiento químico. Aunque normalmente se fundía, seguida de extensas operaciones de mecanizado secundario, esta pieza necesitaba producirse en cantidades de aproximadamente 300, lo que la hacía ideal para el Shop System ™. Al imprimir las boquillas, el pedido completo se podía producir en menos de una semana y solo requería una operación secundaria de roscado. Dependiendo de la operación química, es posible que se requieran diferentes geometrías de pulverización, ya que la impresión 3D elimina la necesidad de herramientas, la boquilla se puede cambiar a pedido e imprimir para adaptarse a cada proceso.

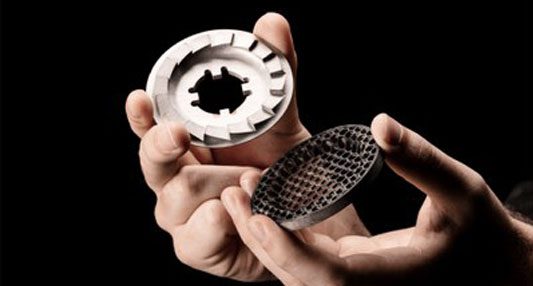

Piñón de la bomba de aceite

Se trata de una rueda dentada que se utiliza en una bomba especialmente diseñada para bombear líquidos viscosos de petróleo y gas. Esta pieza presenta una geometría compleja que sería muy difícil de mecanizar o que requeriría una gran inversión tanto en tiempo como en capital para producir herramientas para fabricar mediante moldeo por inyección de metal (MIM). Con Shop System, esta rueda dentada se puede producir a pedido sin ninguna inversión en herramientas, lo que reduce significativamente tanto el costo de la pieza como el tiempo de fabricación. Dado que la impresión no requiere herramientas, el diseño de la rueda dentada se puede cambiar fácilmente para adaptarse a otros fluidos.

Add comment