Cómo los concept cars del futuro se fabrican con la impresión 3D

En el emocionante mundo de la industria automovilística, la innovación nunca se detiene. Los fabricantes de automóviles buscan constantemente maneras de superar los límites tecnológicos y crear concept cars que deslumbren a los entusiastas y atraigan a los consumidores. En este artículo, exploraremos cómo Vital Auto, un estudio de diseño industrial en el Reino Unido, está revolucionando la creación de prototipos de alta fidelidad y concept cars mediante la impresión 3D. Descubriremos cómo esta tecnología permite a los diseñadores pasar rápidamente de una iteración a otra, satisfaciendo las demandas de clientes de renombre como Volvo, Nissan, McLaren y más.

La Evolución de Vital Auto

Vital Auto, fundada en 2015, ha estado en la vanguardia del diseño de automóviles desde sus inicios. Lo que comenzó en un garaje como un taller de tres amigos se ha convertido en un referente en la creación de concept cars de alta fidelidad. Uno de sus primeros proyectos emblemáticos fue el superdeportivo NIO EP9, que marcó el camino hacia la producción de prototipos realistas y desafiantes.

Los proyectos de Vital Auto pueden partir desde simples bocetos en papel o incluso desde cero, donde diseñan todas las partes del chasis, elementos exteriores, interiores, aberturas y cierres, y elementos interactivos. El proceso puede involucrar a un equipo de entre cinco y treinta personas y puede durar desde tres hasta doce meses, con múltiples iteraciones de diseño.

3D Concept cars y la Importancia de la Fidelidad

La creación de concept cars va más allá de lo virtual. Si bien la evaluación de propiedades virtuales es común, la sensación de sostener un objeto físico con las proporciones y peso correctos sigue siendo invaluable. La impresión 3D juega un papel crucial en esta transición de lo virtual a lo físico.

Anthony Barnicott, ingeniero de diseño a cargo de la fabricación aditiva en Vital Auto, explica: “Hemos usado la impresión 3D desde el primer día. Queríamos incorporarla a nuestros procesos de fabricación no solo para reducir los costes, sino también para ofrecer a los clientes más diversidad en sus diseños e ideas”.

El departamento de impresión 3D de Vital Auto cuenta con una impresionante variedad de tecnologías, incluyendo 10 impresoras FDM de gran formato, tres impresoras SLA de gran formato de Formlabs y cinco impresoras SLS Fuse 1. Esta diversidad les permite abordar una amplia gama de aplicaciones, desde orificios de ventilación hasta conjuntos de interruptores y juntas de puertas.

Form 3L: Elegancia y Versatilidad

Las impresoras Form 3L de Formlabs se destacan cuando se trata de elementos interiores de automóviles que requieren un acabado de superficie de primera categoría. Estos materiales brindan un aspecto suave y refinado que se integra perfectamente en el diseño de los vehículos.

Lo más impresionante de las Form 3L es su versatilidad. La capacidad de cambiar de material rápidamente y utilizar una amplia gama de materiales, desde suaves y flexibles hasta duros y rígidos, brinda a los diseñadores gran libertad creativa.

El equipo usa las Form 3L con múltiples materiales para una amplia gama de aplicaciones, como por ejemplo:

Orificios de ventilación

En una ocasión, un cliente nos pidió encastrar un respiradero de otro vehículo en el interior del suyo. Utilizamos la tecnología de escaneado 3D para digitalizar esta pieza y luego creamos una carcasa externa. En primer lugar, la fabricamos con la resina Draft para probar el diseño y permitir que el cliente lo verificara. Luego, pasamos a la resina White para crear una pieza lista para la producción.

Conjuntos de interruptores

Cuando nos enfrentamos a diseños muy detallados, como los de pequeños conjuntos de interruptores, podemos emplear diferentes materiales al mismo tiempo para lograr un producto mecánico que funcione correctamente y sea utilizable en el mundo real. Mezclamos materiales resistentes (como las resinas Tough) para la parte superior con materiales más livianos y económicos para la parte interna.

Juntas de las puertas

Las juntas de las puertas de los autos suelen ser costosas de producir, ya que solo se pueden fabricar mediante moldeo por extrusión, lo que implica un alto costo de utillaje y un largo tiempo de producción. Sin embargo, con la Flexible 80A Resin de Formlabs y la impresora Form 3L, se puede experimentar con diferentes geometrías y producir partes de la junta de puerta con un margen de error mínimo.

Fuse 1: Rapidez y Eficacia

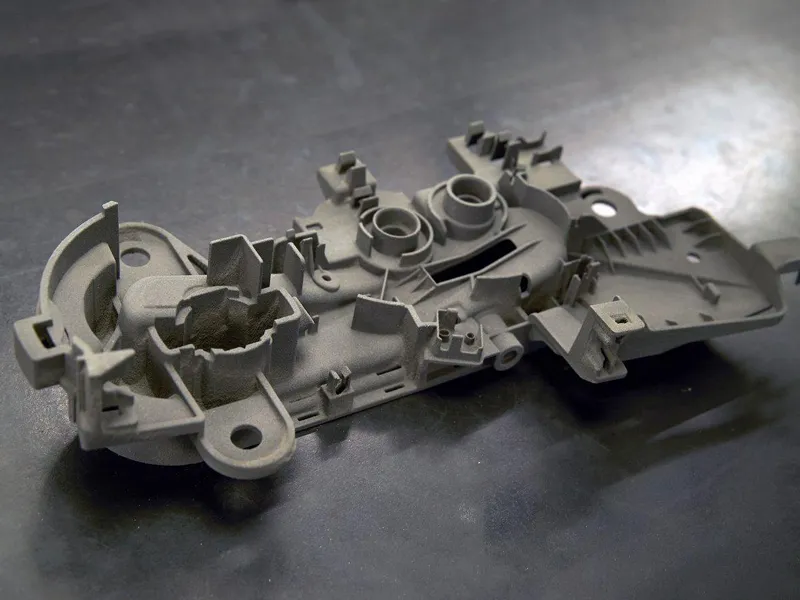

La tecnología SLS de las impresoras Fuse 1 le permite a Vital Auto fabricar piezas mecánicas y estructurales con rapidez y eficacia, tanto para ensayos como para aplicaciones físicas reales. Antes, esto requería mecanizado CNC y largos tiempos de espera, pero ahora pueden producir piezas en menos de 24 horas.

La Fuse 1 se ha utilizado para piezas como conductos de aire, galgas de freno y conceptos interactivos para superdeportivos. Esto es esencial para los diseñadores que buscan ofrecer a sus clientes una amplia gama de opciones y personalización.

El principal uso que el equipo le da a la impresora Fuse 1 es para la fabricación de piezas mecánicas, tales como bisagras de puertas, componentes internos de manijas, partes interiores de puertas y aplicaciones estructurales. Las piezas recién impresas pueden ser utilizadas con un acabado mínimo. A continuación, se presentan algunas de las aplicaciones en las que el equipo ha utilizado la impresora Fuse 1.

Conducto de aire

La fabricación de ciertas piezas del interior de un automóvil puede ser un desafío sin el uso del moldeo por inyección tradicional. Estas piezas, como los conductos y respiraderos de aire internos. Gacias a la Fuse 1, se pueden fabricar estas piezas de manera más versátil y sin incurrir en los altos costos.

Galga de freno

Creamos piezas que los clientes desean ver con su marca en ellas. Se fabrica rápidamente la pieza para poder aplicar su logotipo. Utilizamos la impresora Fuse 1 para producir estas piezas, como las galgas de freno, y podemos incluir el logotipo en diferentes áreas de la galga y en varios colores, para que el cliente lo evalúe.

Piezas mecánicas y translúcidas

La combinación de materiales de los procesos de SLA y SLS permite producir múltiples iteraciones rápida y eficientemente, aprovechando las propiedades de cada proceso para obtener un diseño final de alta calidad. Creando piezas mecánicas y translúcidas para comprobar su rendimiento y calidad óptica.

La Combinación Perfecta

A pesar de los avances en la fabricación aditiva, Vital Auto no descarta las técnicas de fabricación sustractiva. Combinar ambas tecnologías permite aprovechar lo mejor de ambas, proporcionando una forma rentable de producir modelos de concepto. En palabras de Shay Moradi, vicepresidente de Innovación y Tecnología Experimental de Vital Auto: “La progresión de la tecnología en la impresión 3D en los últimos diez años ha sido impresionante. La impresión 3D ha pasado de ser casi una curiosidad a convertirse en parte totalmente imprescindible de lo que hacemos”. La impresión 3D no solo permite a Vital Auto crear productos de alta calidad más rápidamente, sino que también atrae nuevas oportunidades de negocio. Los clientes acuden a ellos en busca de acceso a tecnologías de vanguardia y materiales innovadores.

La impresión 3D ha transformado la forma en que se crean los concept cars, permitiendo a los diseñadores llevar la imaginación a la realidad de manera rápida y eficiente. Esta tecnología ha revolucionado la creación de prototipos y ha elevado el nivel de personalización y versatilidad, satisfaciendo las demandas de la industria automovilística en constante evolución. Vital Auto, con su enfoque en la impresión 3D, está forjando el futuro de los concept cars y dejando una huella indeleble en la industria.

Add comment