Fuse 1 formlabs

Fuse 1 formlabs debido al Battle Beaver Customs ha cambiado la producción de todos los soportes internos y las piezas, con un solo Fuse 1 pudieron reemplazar completamente sus pedidos de subcontratación.Battle Beaver Customs se centra en ofrecer una experiencia de juego de primer nivel a través de controladores de juego personalizados. Sus modificaciones hacen que los controladores sean más receptivos y competitivos, lo que permite a los jugadores aumentar su potencial de juego y alcanzar el máximo rendimiento en una variedad de juegos.

Battle Beaver Customs equipa a sus ingenieros con impresoras 3D internas, incluidas máquinas FDM, la impresora Form 2 SLA y la impresora Fuse 1 SLS . Recientemente, el equipo ha estado usando su Fuse 1 para reemplazar la subcontratación de piezas de controlador interno, llevando la fabricación de piezas de uso final internamente. Esto ha reducido los tiempos de entrega en semanas y ha aislado a Battle Beaver Customs de las complicaciones de la cadena de suministro. En esta publicación, escuchamos al Jefe de Investigación y Diseño de Battle Beaver Customs, Michael Crunelle, y nos cuenta cómo continúa brindando controladores de juegos líderes en el mercado.

Vencer a los competidores en el mercado

En el transcurso de un ciclo de generación de una sola consola, los controladores de juegos pasan por múltiples rediseños internos. Esto puede causar dolores de cabeza a los fabricantes de controladores personalizados como Battle Beaver Customs, ya que es posible que sus antiguos diseños de monturas y botones ya no encajen en los nuevos controladores. La creación rápida de prototipos con Fuse 1 permite a Battle Beaver Customs cambiar rápidamente los diseños de sus monturas y botones. Al crear productos de consumo personalizados, los tiempos de respuesta rápidos pueden generar dividendos para las empresas que buscan mantenerse por delante de sus competidores. Según Crunelle, “Fuse 1 ha sido excelente para poder realizar cambios rápidamente, desde el concepto hasta la pieza de uso final. Nuestros competidores no pueden seguirnos el ritmo”.

Para un rediseño interno reciente del controlador de Playstation 5, Crunelle trabajó horas extra para crear nuevas monturas, diciendo que “ellos [Sony] han rediseñado el interior del controlador de Playstation unas cuatro veces durante el ciclo de vida de Playstation 4 y Playstation 5 El controlador ya está en su segunda versión. Esto significa que tenemos que cambiar la forma en que diseñamos nuestra plataforma interna. Para el controlador de PlayStation 5, en 48 horas habíamos diseñado e impreso nuevas plataformas para que sus modificaciones funcionaran. Normalmente eso lleva semanas o meses, pero ahora es algo con lo que no tengo ningún problema”.

En el transcurso de un ciclo de generación de una sola consola, los controladores de juegos pasan por múltiples rediseños internos. Esto puede causar dolores de cabeza a los fabricantes de controladores personalizados como Battle Beaver Customs, ya que es posible que sus antiguos diseños de monturas y botones ya no encajen en los nuevos controladores.

Según Crunelle, la compañía todavía está usando sus impresoras Form 2 para crear su reemplazo de pad-d SmartPad y algunas partes externas que requieren superficies lisas. Pero el nailon ha asumido un papel de liderazgo en las modificaciones del controlador interno debido a sus otras propiedades, y Crunelle dice que, “en comparación con la resina, con el polvo de nailon, nos ha resultado más fácil usar epoxis y pegamentos. Tener una mayor capacidad térmica también ha sido grande. La punta de un soldador puede acercarse a la pieza y no se derrite “.

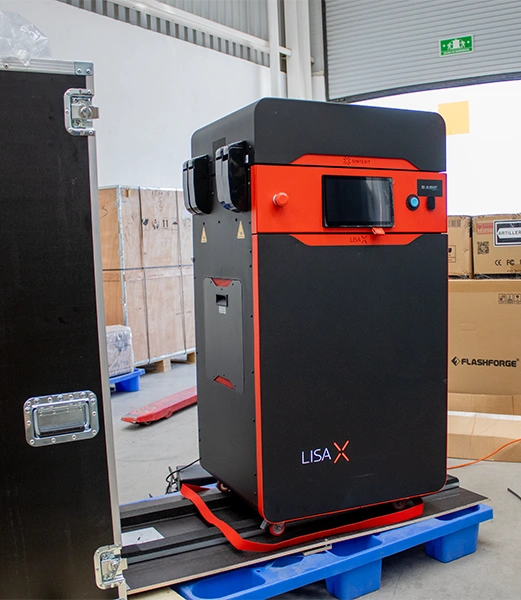

Debido al Fuse 1, Battle Beaver Customs ha cambiado la producción de todos los soportes internos y las piezas internamente. Anteriormente, las piezas se moldeaban por inyección y se enviaban desde China a Estados Unidos. Con cada cámara de construcción de Fuse 1 con 500-800 piezas, el equipo está realizando una producción por lotes bajo demanda, con un solo Fuse 1 reemplazando completamente sus pedidos de subcontratación.

Con la impresión 3D interna, el equipo ha reducido los tiempos de entrega en semanas y se ha aislado de las complicaciones de la cadena de suministro y los largos tiempos de entrega. Acortar el tiempo de comercialización de nuevas piezas internas de seis meses a una cuestión de día tiene el beneficio adicional de reducir el riesgo que implica la creación de nuevos productos, lo que potencialmente aumenta la innovación y las variantes de productos en el futuro.

Add comment