Es el dispositivo de mapeo portátil más preciso del mundo con tecnología de mapeo y localización simultáneos (SLAM). Rápido, preciso y compacto, permite a los operadores capturar de manera eficiente datos en interiores para su visualización en la industria AEC y en otros lugares. El trabajo de desarrollar una pieza de hardware tan revolucionaria recayó en los diseñadores industriales de NavVis, Sarah Godoj y Nils Christensen. Para lograr esta formidable tarea, aprovecharon el poder de la creación rápida de prototipos para probar y perfeccionar el diseño.

¿El resultado? El equilibrio ideal entre precisión, accesibilidad y ergonomía del dispositivo, validado con impresoras 3D Ultimaker. “Es una maravillosa hazaña de ingeniería de nuestro equipo”, dijo Nils. “Puedes ir de excursión con NavVis VLX si quieres”.

Sensores primero

Con sede en Múnich, Alemania, NavVis se especializa en el desarrollo de tecnología de próxima generación que permite el mapeo preciso de espacios interiores. Y dado que la precisión del sistema portátil NavVis VLX tenía que competir con las soluciones terrestres, el posicionamiento del sensor del escáner sería la principal prioridad de los diseñadores. Después de muchas iteraciones, el equipo se concentró en un diseño innovador que combina dos sensores LiDAR multicapa con cuatro cámaras de alta resolución. Juntos, miden y mapean una vista de 360 grados del espacio interior, montados a la distancia perfecta sobre la cabeza del operador para mantener al operador fuera del campo de visión y permitir que el usuario vea todo en el entorno.

Pero poco después de decidir el concepto básico, los diseñadores se dieron cuenta de que también querían diferenciar a NavVis VLX de otros escáneres portátiles y que los usuarios no tuvieran que llevar nada en la espalda. Esto fue para evitar chocar con algo cuando el usuario giraba en espacios reducidos. Sarah explicó: “Usamos alternativas, como madera y cartón, pero más cerca del diseño final, no consideramos nada más, porque no había mejor alternativa que la impresión 3D”.

Sensores primero

Con sede en Múnich, Alemania, NavVis se especializa en el desarrollo de tecnología de próxima generación que permite el mapeo preciso de espacios interiores. Y dado que la precisión del sistema portátil NavVis VLX tenía que competir con las soluciones terrestres, el posicionamiento del sensor del escáner sería la principal prioridad de los diseñadores. Después de muchas iteraciones, el equipo se concentró en un diseño innovador que combina dos sensores LiDAR multicapa con cuatro cámaras de alta resolución. Juntos, miden y mapean una vista de 360 grados del espacio interior, montados a la distancia perfecta sobre la cabeza del operador para mantener al operador fuera del campo de visión y permitir que el usuario vea todo en el entorno.

Pero poco después de decidir el concepto básico, los diseñadores se dieron cuenta de que también querían diferenciar a NavVis VLX de otros escáneres portátiles y que los usuarios no tuvieran que llevar nada en la espalda. Esto fue para evitar chocar con algo cuando el usuario giraba en espacios reducidos. Sarah explicó: “Usamos alternativas, como madera y cartón, pero más cerca del diseño final, no consideramos nada más, porque no había mejor alternativa que la impresión 3D”.

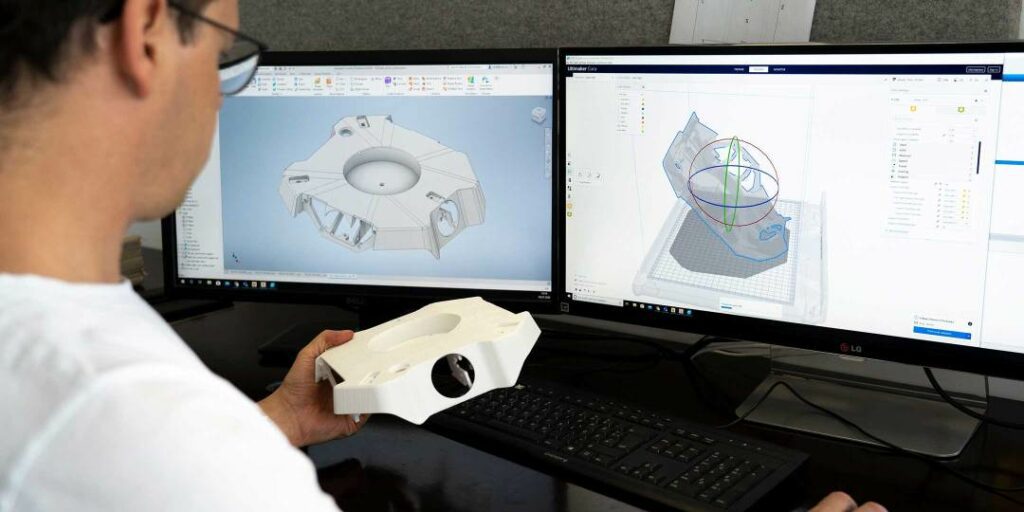

Con tantas variables para encontrar el mejor ángulo de visualización y posicionamiento, el equipo una vez más recurrió a la impresión 3D para validar sus ideas con mayor precisión. Unir tuberías de PVC con ángulos impresos en 3D les permitió probar configuraciones lo más rápido posible. Los tubos de PVC se pueden cortar fácilmente a cualquier longitud, dejando solo los ángulos de conexión para imprimir en 3D. “Queríamos tener ángulos precisos para probar realmente el CAD”, dijo Nils. “Esto significaba que era la combinación perfecta de creación rápida de prototipos y precisión real”. Con esta técnica, el equipo también se familiarizó con la precisión dimensional de sus impresoras 3D internas Ultimaker. Aunque todas las impresiones 3D se encogen un poco a medida que el material se enfría, calcularon la contracción imprimiendo múltiples conectores con una diferencia de 0,1 mm entre cada versión.

Creación rápida de prototipos durante una pandemia

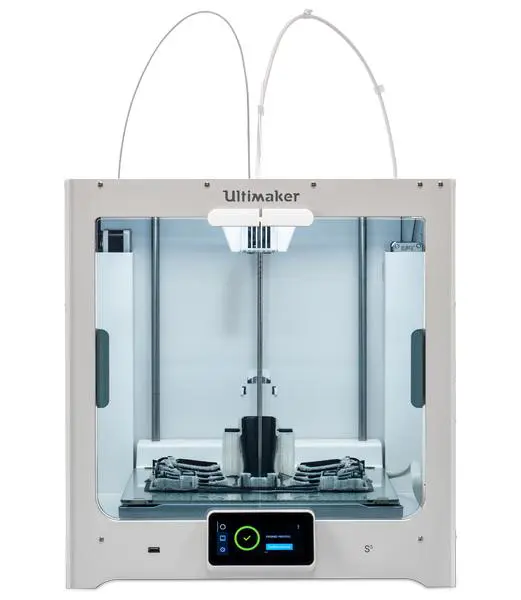

Para crear estas iteraciones rápidas, el equipo se basó en el rendimiento de la Ultimaker 2+ y la Ultimaker S5. Gracias a la confiabilidad de las impresoras, Sarah y Nils desarrollaron una cadencia de iteración de 24 horas que les permitió probar nuevas ideas lo más rápido posible:

Podría simplemente presionar “imprimir” el viernes e irse a casa el fin de semana y regresar el lunes y estaba terminado.

Por supuesto, cuando el COVID-19 obligó a la mayoría de los diseñadores a trabajar desde casa, su flujo de trabajo tuvo que cambiar. Para ello, dependieron de la capacidad de impresión 3D remota de Ultimaker S5 y Ultimaker Digital Factory.

Nils dijo: “Siempre pensamos que las impresoras 3D son un poco complicadas, pero Ultimaker fue una buena solución fácil de usar. Siempre explica el próximo paso o lo que está sucediendo en este momento”.

Esta facilidad de uso significó que, a pesar de que su equipo consta de 15 diseñadores e ingenieros mecánicos, todos cortan piezas para imprimir en 3D y “nadie tiene miedo de tocar los Ultimakers”.

Add comment