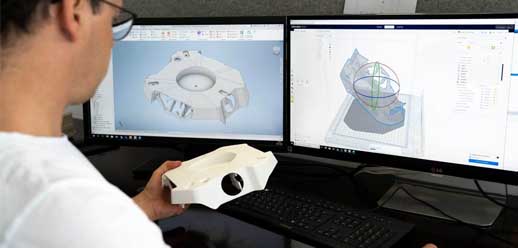

Gracias a la confiabilidad de impresoras 3d Ultimaker la empresa NavVis puede realizar prototipos con interacciones de hasta 24 horas facilitando el proceso desarrollo de piezas finales. Es el dispositivo de mapeo portátil más preciso del mundo con tecnología de mapeo y localización simultáneos (SLAM). Rápido, preciso y compacto, permite a los operadores capturar de manera eficiente datos de interiores tal como están construidos para su visualización en la industria AEC y en otros lugares. El trabajo de desarrollar una pieza de hardware tan revolucionaria recayó en los diseñadores industriales de NavVis, Sarah Godoj y Nils Christensen. Para lograr esta formidable tarea, aprovecharon el poder de la creación rápida de prototipos para probar y perfeccionar el diseño.

¿El resultado? El equilibrio ideal entre precisión, accesibilidad y ergonomía del dispositivo, validado con las impresoras 3D Ultimaker. Después de muchas iteraciones, el equipo se centró en un diseño innovador que combina dos sensores LiDAR multicapa con cuatro cámaras de alta resolución. Juntos, miden y mapean una vista de 360 grados del espacio interior, montados a la distancia perfecta por encima de la cabeza del operador para mantener al operador fuera del campo de visión y al mismo tiempo permitir que el usuario vea todo en el entorno.

Pero poco después de decidir el concepto básico, los diseñadores se dieron cuenta de que también querían diferenciar el NavVis VLX de otros escáneres portátiles y no exigir que los usuarios llevaran nada en la espalda. Esto fue para evitar chocar con algo cuando el usuario giraba en espacios reducidos. Sarah explicó: “Usamos alternativas, como madera y cartón, pero más cerca del diseño final, no consideramos nada más, porque no había mejor alternativa que la impresión 3D”.

Esto condujo a un desafío complicado para mantener accesible cada interacción del usuario. La pantalla táctil en particular requirió mucha iteración. Tenía que estar en el campo de visión, pero aún permitir al usuario ver el piso para encontrar puntos de control en el suelo y evitar peligros. Unir tuberías de PVC con ángulos impresos en 3D les permitió probar configuraciones lo más rápido posible. Los tubos de PVC se pueden cortar fácilmente a cualquier longitud, dejando solo los ángulos de conexión para ser impresos en 3D. Con esta técnica, el equipo también se familiarizó con la precisión dimensional de sus impresoras 3D Ultimaker internas. Aunque todas las impresiones en 3D se encogen un poco a medida que el material se enfría, solucionaron el encogimiento imprimiendo varios conectores con una diferencia de 0,1 mm entre cada versión.

“Crear un dispositivo que se adapte al cuerpo humano conlleva muchos desafíos”, explicó Sarah. “Pero con la impresión 3D, podríamos hacer muchas iteraciones para lograr una buena combinación del tamaño y peso correctos”. El objetivo del equipo era crear una experiencia ergonómica que se sintiera como si el usuario llevara una mochila en el pecho. Cargaron botellas de agua llenas en madera rugosa y formas impresas en 3D para simular ese peso. Si algún usuario de prueba lo encontraba incómodo, Sarah y Nils sabían que tenían que hacer un ajuste.

Otro desafío ergonómico fue el almacenamiento seguro del dispositivo en un estuche de transporte que un solo usuario podría llevar y configurar rápidamente en el sitio. Para ello, se necesitaría un mecanismo de plegado. Pero, ¿dónde debería plegarse NavVis VLX de forma segura para obtener el volumen más pequeño? Una vez más, los diseñadores industriales utilizaron la impresión 3D para verificar el modelo CAD. Dejaron agujeros en los brazos y los aseguraron temporalmente con un tornillo largo insertado en la impresión 3D.

Add comment