Materiales abrasivos con Zetamix

Materiales abrasivos Los mejores consejos para solucionar los problemas más comunes al imprimir con metal

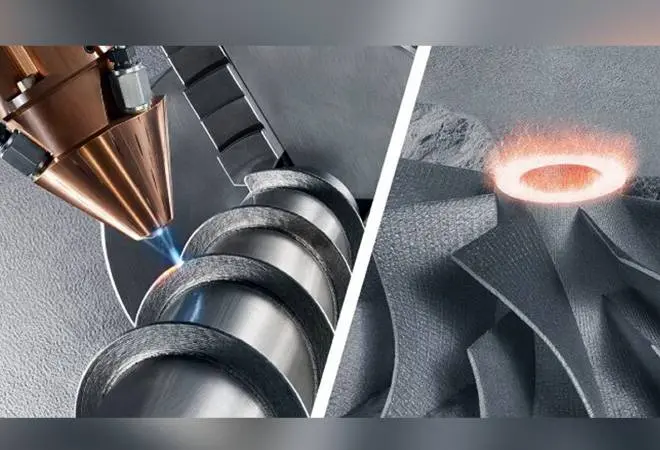

La impresión 3D es la adhesión de una sustancia capa por capa mediante la aplicación de calor para formar un objeto sólido. Cuando se imprimen materiales como metales/cerámicos se aplica el mismo proceso de fabricación. Este se puede lograr mediante recubrimiento en polvo como en la tecnología SLM (fusión selectiva por láser) o depositando un filamento de metal cargado con polvo en una impresora FDM. Zetamix

Al hablar de impresión 3D con metal, existe una gran variedad de procesos de impresión. Sin embargo existen tres grupos generales en los que se pueden dividir:

- Procesos de fusión de lecho de polvo (SLM, EBM)

- Deposición de energía directa (DED)

- Chorro de aglutinante de metal

La fusión de lecho de polvo es el método más común para la producción de piezas metálicas mediante Manufactura Aditiva e implica el uso de un rayo láser (SLM) o un rayo de electrones (EBM) para fundir selectivamente una capa de material en polvo, distribuida uniformemente en la plataforma de construcción. Teniendo esto en cuenta te compartimos los 7 principales problemas que debes tener en cuenta a la hora de imprimir con materiales metálicos para que puedas sobrellevarlos con éxito

- Porosidad

Las piezas de metal impresas en 3D a menudo se ven obstaculizadas por la alta porosidad, que se produce durante la impresión cuando se forman pequeños agujeros y cavidades en la pieza. Por lo general, hay dos razones principales por las que las piezas metálicas impresas en 3D tienen una alta porosidad: problemas con la técnica de fabricación del polvo o el propio proceso de impresión 3D. Cómo reducir la porosidad de tus piezas metálicas

La porosidad causada durante la impresión se puede eliminar ajustando la configuración de la impresora.

- Densidad

Materiales abrasivos y sus aplicaciones industriales de piezas metálicas impresas en 3D a menudo requieren altas propiedades mecánicas, por lo que la densidad de la pieza es de suma importancia.

Para garantizar que una pieza tenga la calidad y la densidad adecuadas, es necesario optimizar parámetros específicos del material, como el tamaño, la forma, la distribución y la fluidez de las partículas.

- Estrés residual

La mayor concentración de tensión residual se encuentra en el área de contacto entre la parte inferior del elemento de impresión y la plataforma de impresión.

Precalentar la capa de impresión y los materiales de construcción antes de comenzar a imprimir reduce el gradiente de temperatura, que suele ser la causa de la tensión residual.

- Agrietamiento y deformación

En casos severos, la presión puede exceder la resistencia de la pieza, causando que la pieza se agriete (también puede ocurrir que se agriete si el polvo no se disuelve correctamente).

Una opción es precalentar la cama de impresión, mientras que la otra es mejorar la adhesión de una pieza a la cama de impresión y colocar la cantidad necesaria de estructura de soporte.

- Postratamiento y rugosidad superficial

Ten en cuenta que las piezas metálicas a menudo no están listas para sus aplicaciones finales cuando se imprimen por primera vez y deberán someterse a algún tipo de tratamiento posterior, como eliminación de polvo, respaldo, tratamiento térmico y acabado..

- Grietas/deslaminaciones después del desaglomerado químico

El proceso de desaglomerado es un paso crucial ya que crea las primeras porosidades de la pieza. Estas porosidades permitirán un buen desempeño del desaglomerado térmico y luego del sinterizado. El desaglomerado químico concierne únicamente a los filamentos cerámicos Zetamix (zirconia blanca, zirconia negra y alúmina). Consiste en sumergir la pieza durante varias horas en un baño de acetona calentado a 40°C para disolver el aglomerante. La pieza debe dejarse 4 horas por milímetro de paredes sólidas y debe haber perdido al menos el 5% de su masa al final del proceso.

7.Paredes retorcidas

Dependiendo del diseño de las piezas y la forma en que se imprimieron, pueden aparecer distorsiones.

Para resolver este problema, es necesario repensar la forma en que se imprimen las piezas. Una cortadora tradicional imprimirá todas las capas en la misma dirección. Alternando la dirección de impresión de las capas (1 en sentido horario y 1 en sentido antihorario) se limitarán estas deformaciones.

¿Tú también quieres imprimir en metal?

Conoce los filamentos de Zetamix y realiza tus proyectos de manera sencilla

2 comments

EDUARDO NIETO

PUEDO IMPRIMIR CON ESTA IMPRESORA, EN METALES COMO EL ORO, PLATA

Linda Sanchez

Hola Eduardo puedes imprimir diferentes materiales, mañana tendremos un webinar con la marca acerca de su funcionamiento te dejo el link.

https://showtime.zoho.com/join#/10029576095/3280583000000336005/register?talkId=3280583000000336007