Desarrollo de nuevos productos con impresoras Sinterit

Desarrollo de nuevos productos la operación comercial más grande de Nabson es la fabricación de ensambles y conectores de cables de alimentación de tierra para la industria de la aviación comercial y de defensa. A principios de 2019, Nabson compró una impresora 3D FDM de doble cabezal para acelerar la investigación y el desarrollo de nuevos productos y el desarrollo de una de sus líneas de productos.

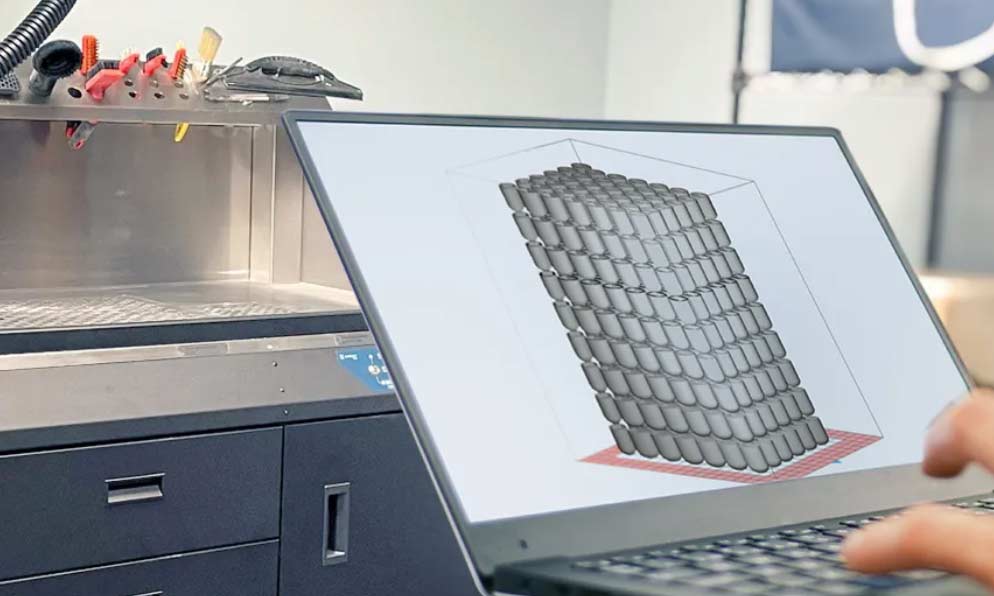

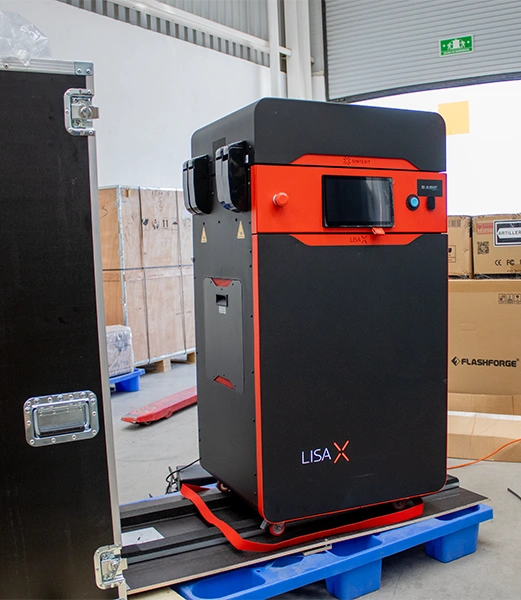

Basado en el éxito de la impresora FDM, a fines de 2019, Nabson buscó expandir su capacidad de impresión 3D con una impresora SLS que podría producir piezas y prototipos de tiradas pequeñas con mayor precisión. Después de realizar una extensa investigación de mercado, seleccionaron Lisa PRO para equilibrar el costo y las capacidades. Sean Higgins, gerente de Efectividad Organizacional, explicó cómo LISA PRO ha ayudado al negocio en 2020. Sinterit

Problema

Para aumentar la seguridad en una línea de productos específica, se le pidió a Nabson que instalara una serie de interruptores térmicos que apagan la energía de la aeronave si el conector se sobrecalienta.

Había dos cuestiones que tenían que resolver:

– La cantidad de espacio libre en el conector sobremoldeado de caucho está severamente limitada;

– Los interruptores térmicos debían estar revestidos con epoxi para protegerlos de la presión ejercida sobre los interruptores durante el proceso de inyección de caucho.

Le encargaron a su ingeniero que trabajara con su equipo de ensamblaje y desarrollara una unidad de carcasa que, cuando se llenaba con epoxi, protegiera el interruptor térmico durante el proceso de inyección y permitiera una transferencia de calor suficiente al interruptor mismo.

Solución

“En un período de tres semanas, pudimos imprimir, probar y modificar más de 20 diseños”.

Debido al tamaño de la pieza, decidieron usar Lisa PRO y fabricar la pieza internamente, ya que los costos de subcontratación se estimaron en $2.28 por manga en cantidades de 1000. Aunque no tienen un costo exacto, estimaron que están ahorrando casi 50% por manga y tienen la opción de modificar el diseño (que lo han hecho dos veces) desde octubre. El Lisa PRO proporcionó la precisión que necesitábamos, sobre un FDM, ya que la medida de la pared más delgada en las esquinas era de 0,6 mm.

El flujo de trabajo nos permitió imprimir de tres a cuatro diseños durante la noche, llenarlos con epoxi y probar los resultados el mismo día.

“Para mantener nuestra demanda de producción, hemos estado operando la Lisa PRO casi los 7 días de la semana durante los últimos meses, sin incidentes, y hemos producido más de 1500 fundas”.

Add comment