Un fabricante de turbinas de gas utiliza el escáner láser 3D portátil FreeScan X7 y el sistema fotogramétrico Digimetric para escanear e inspeccionar piezas de trabajo de grandes turbinas de gas.

A medida que crece la demanda mundial de energía, la turbina de gas, como unidad generadora altamente adaptable, eficiente y respetuosa con el medio ambiente, se ha convertido en una de las principales formas de generación de energía. El próspero desarrollo de la turbina de gas ha resultado en una enorme demanda de fundición en el mercado. Sin embargo, la tecnología de fabricación de la gran fundición de turbinas de gas siempre ha sido un desafío, con solo unas pocas empresas internacionales capaces de producir. Mientras que muchas empresas nacionales chinas han estado en la etapa de investigación y desarrollo o producción de lotes pequeños.

El trasfondo de la empresa para una solución

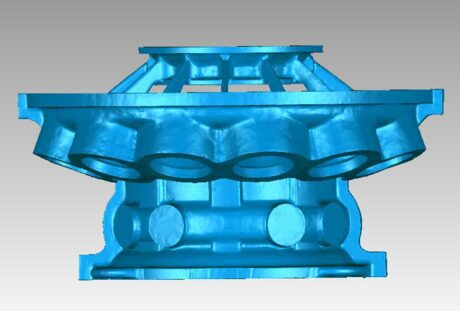

Recientemente, a una empresa especializada en la producción de fundición de turbina de gas y otros productos le gustaría inspeccionar y obtener los datos 3D de la fundición de turbina de gas, y luego revertirla rápidamente en un modelo, para permitir que sus fabricantes intermedios establezcan diferentes cantidades de avance en la producción adicional de piezas fundidas de acuerdo con el margen de mecanizado en diferentes partes.

Solución directa:

Como la fundición de la turbina de gas es relativamente grande, para controlar de manera efectiva el error acumulativo global del escaneo 3D, SHINING 3D proporciona la solución que combina el sistema fotogramétrico DigiMetric ™ y el escáner láser 3D portátil FreeScan X7.

Proceso:

En primer lugar, el técnico aplica el sistema fotogramétrico DigiMetric (cuya precisión es de hasta 0,01 mm+0,01 mm/m) para tomar fotografías para la fundición de la turbina de gas desde múltiples ángulos y luego calcula los datos de coordenadas 3D en función de los marcadores para crear un marco global. sistema. Los marcadores y los puntos codificados deben fijarse uniformemente en la fundición de la turbina de gas, manteniendo el espacio adecuado. Los marcadores se utilizan para la alineación de datos del escáner 3D.

Aplique el sistema fotogramétrico DigiMetric para tomar múltiples conjuntos de fotos desde todas las posiciones y ángulos, con una distancia adecuada entre la cámara y el casting. Importe todas las fotos a la computadora a través del software DigiMetric para obtener información de coordenadas de todos los marcadores y luego expórtelas en formato DGM. Utilice el FreeScan X7 para escanear toda la fundición de la turbina de gas y abrir el marco DGM exportado desde DigiMetric al mismo tiempo para controlar de manera efectiva el error general de la fundición.

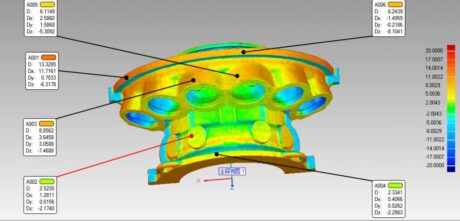

Importe los datos escaneados directamente al software Geomagic Control, así como el modelo digital CAD diseñado. Alinee la nube de puntos 3D con el modelo digital CAD. Las desviaciones se anotan mediante el método de creación de comparación 3D. Las anotaciones indican la desviación normal de la distancia entre la posición de los datos escaneados y la posición del modelo digital CAD, siendo el área verde el área calificada, el área de tono cálido el área positiva fuera de tolerancia y el tono frío siendo el área el área negativa fuera de tolerancia.

El usuario quedó satisfecho con los datos escaneados del sistema fotogramétrico DigiMetric y el escáner 3D FreeScan X7. Al utilizar los datos 3D obtenidos mediante el escaneo, el usuario puede revertir rápidamente el modelo y usarlo para analizar el margen de acabado requerido por diferentes partes, de esta manera, se puede configurar la precisión del flujo de procesamiento, lo que puede reducir en gran medida el procesamiento. costo de tiempo y mejorar la eficiencia de trabajo.

Add comment