La Tecnología de Impresión 3D en la Industria Aeroespacial

La impresión 3D ha revolucionado la industria aeroespacial, permitiendo la creación de piezas ligeras y resistentes con geometrías complejas. En este artículo, exploraremos cómo la tecnología de impresión 3D SLS de Sinterit desempeñó un papel crucial en el éxito de la Asociación de Estudiantes de Diseño Aero SAE de la Universidad Tecnológica de Varsovia en los prestigiosos concursos de SAE Aero Design en los Estados Unidos.

SAE Aero Design: Desafíos de Ingeniería en la Vida Real

SAE Aero Design es una serie de eventos competitivos de ingeniería aeroespacial y mecánica que se celebra en los EE. UU. desde 1986. El propósito de esta competición es brindar a los estudiantes de ingeniería desafíos de ingeniería de la vida real. El equipo de la Universidad Tecnológica de Varsovia, que ha participado durante 31 años en estas competiciones, se ha destacado como uno de los favoritos. En el último año, el equipo polaco no solo compitió en ambas ediciones Este y Oeste, sino que también se llevó a casa tres premios generales.

El Desafío de SAE Aero Design

El objetivo del concurso SAE Aero Design es diseñar y construir un vehículo aéreo no tripulado capaz de levantar la carga útil más pesada posible. Hay tres categorías de aviones: Micro, Regular y Avanzado. En la impresora normal se utilizaron piezas impresas con la impresora 3D SLS de Sinterit.

El avión, construido según las reglas de la clase, debía tener una envergadura de 120 a 216 pulgadas, una carrera de despegue de hasta 100 pies y una potencia de motor eléctrico limitada a 750 W. Además, la longitud máxima de cada uno de los elementos utilizados en la aeronave no podía exceder las 48 pulgadas.

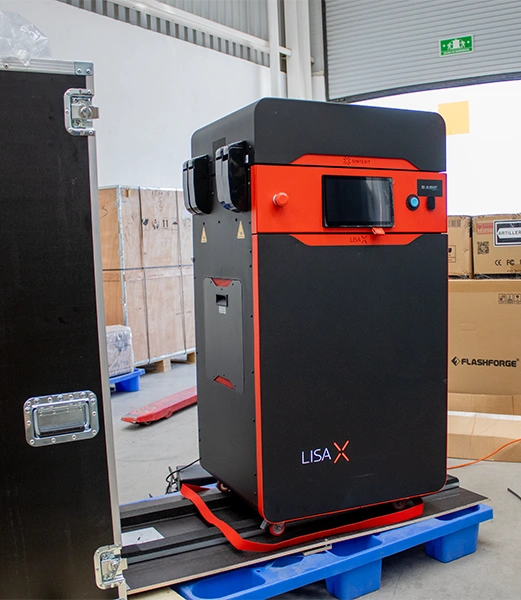

Diseño y Preparación de Aeronaves

La calidad y precisión de las piezas junto con su peso ligero son cruciales en la industria aeroespacial. El uso de la impresora 3D SLS, Lisa X de Sinterit, fue una elección natural. La característica clave de la tecnología SLS es la libertad ilimitada en el diseño de la geometría, que, acompañada de las propiedades mecánicas isotrópicas de la impresión, dio lugar a la fabricación de piezas resistentes y ligeras.

Michał Włodarczyk, coordinador de aviones, sobre la impresión SLS:

“La impresión SLS nos permite diseñar piezas con una geometría compleja y una precisión que no se puede lograr con impresoras fdm/fff. Esto es crucial a la hora de reducir peso. También son muy importantes las propiedades mecánicas prácticamente isotrópicas de la impresión terminada (a diferencia de la impresión fdm/fff). Esto permite un diseño de elementos mucho más libre.”

Unos estudiantes de la Universidad Tecnológica de Varsovia diseñaron uno de los elementos de montaje del brazo de cola del R23 (el nombre del avión) teniendo en cuenta la tecnología SLS. El soporte del brazo de cola transmite fuerzas y momentos muy elevados, siendo al mismo tiempo un elemento muy importante de la estructura. Gracias a las posibilidades prácticamente ilimitadas del diseño geométrico, fue posible crear un elemento muy ligero y duradero.

El Éxito en SAE Aero Design

Durante la competición Aero Design East en Lakeland, Florida, el avión denominado “Czapla” (garza) realizó ocho vuelos con una carga máxima de 7,47 kg y un peso en vacío de 8,7 kg. A pesar de enfrentar una fuerte competencia, el equipo polaco logró un impresionante cuarto lugar. Un mes después, en el Thunderbird Field de Fort Worth, Texas, “Czajka” realizó ocho vuelos, quedando tercero en la clase regular y superando a sesenta equipos de todo el mundo.

La victoria definitiva llegó en el concurso Aero Design West, donde el equipo de la Universidad Tecnológica de Varsovia se llevó el primer premio en la clase micro. Este fue un logro significativo, ya que fue la primera vez que el equipo utilizó la tecnología de impresión 3D SLS. Esto abre un emocionante horizonte para el futuro, donde las capacidades avanzadas de la impresión 3D seguirán desempeñando un papel crucial en la creación de aviones ganadores de la competencia.

En resumen, la impresión 3D SLS de Sinterit ha demostrado ser un componente esencial en el éxito del equipo de la Universidad Tecnológica de Varsovia en los concursos de SAE Aero Design. Esta tecnología ha permitido la creación de piezas resistentes y ligeras con geometrías complejas, lo que es fundamental en la industria aeroespacial. El equipo polaco ha demostrado que la impresión 3D SLS puede marcar la diferencia en competiciones de ingeniería aeroespacial de alto nivel, y su victoria en la clase micro en el concurso Aero Design West es solo el comienzo de lo que esta tecnología puede lograr en el futuro.

Add comment