Gracias a la amplia gama de resinas y a la tecnología de Formlabs, la empresa VO2 Master Health Sensors pudo mejorar la manera en la que se mide el rendimiento deportivo de los atletas. Imprimiendo piezas finales, prototipos y Herramentales. Por lo general, las pruebas de VO₂ máx se realizan en un centro médico, como un laboratorio u hospital, por un médico, un cardiólogo o un entrenador en un laboratorio de fitness o en un consultorio. El VO2 es una métrica útil para los atletas que buscan medir y mejorar su rendimiento y eficiencia, así como para los pacientes que necesitan mejorar su salud antes de una cirugía extenuante. Tradicionalmente, el VO2 se mide con máquinas grandes y costosas en una oficina, con el paciente corriendo en una cinta rodante o en una bicicleta estática.

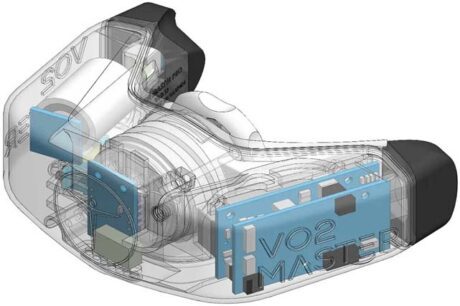

Peter O’Brien recuerda que su entrenador de triatlón usaba una máquina grande y torpe para medir los niveles de VO2, que se refiere a la cantidad de oxígeno que su cuerpo puede absorber y usar. Pensando que debe haber una mejor manera de medir el rendimiento deportivo, O’Brien y el Dr. Andrew Sellars fundaron VO2 Master Health Sensors para crear la próxima generación de analizadores metabólicos. Después de algunos años de investigación, creación de prototipos y ensayos clínicos, O’Brien abordó el problema de crear un analizador metabólico portátil que fuera más fácil de usar y más asequible que las máquinas establecidas.

Creando un mejor analizador metabólico

Las pequeñas empresas operan con presupuestos limitados y deben ser extremadamente eficientes y estar muy conscientes de la pérdida de tiempo y recursos. Para desarrollar, validar y enviar el VO2 Master Analyzer, la compañía ha implementado la impresión 3D en múltiples puntos del proceso de diseño y producción, algo que no era posible hace solo unos años. Los avances y las reducciones de costos en la impresión 3D han hecho de la tecnología una herramienta vital en el futuro del desarrollo potencial de dispositivos médicos y de consumo, lo que resulta en un número cada vez mayor de aplicaciones de atención médica y una cantidad de nuevas empresas que crean mejores productos.

Según O’Brien, “Tomamos un dispositivo médico y lo convertimos en un dispositivo de consumo por una fracción del costo. Esto no existiría hace diez años. Las diferencias muy pequeñas en la tolerancia son importantes en los componentes del dispositivo, como el control del flujo de fluido. Podemos probar múltiples tolerancias diferentes por día e imprimir alrededor de 27 variantes en una semana. Nunca podría hacer eso antes de la llegada de la impresión 3D interna de alta calidad. El moldeo por inyección es demasiado caro. Sin las impresoras de Formlabs, no podríamos construir este dispositivo “.

La resina Tough 1500 es un material muy resistente que simula la resistencia y rigidez del polipropileno. Según O’Brien, la resina Tough 1500 es un “equivalente funcional al plástico moldeado por inyección. Cumple con todos los requisitos para esta aplicación. Realmente necesitábamos algo que tuviera propiedades similares a los materiales de impresión 3D estándar, pero que también pudiera sobrevivir a las caídas “. Y al imprimir la carcasa al revés, el equipo ha eliminado la necesidad de estructuras de soporte en la pared exterior, dejando un acabado suave para que pinten de blanco. Las herramientas de impresión 3D resaltan la versatilidad de equipar a los ingenieros y diseñadores con impresoras 3D. Para aplicaciones de vanguardia como el analizador maestro VO2, a menudo es necesario crear herramientas personalizadas para crear o validar un diseño. Durante la producción, el equipo crea plantillas personalizadas para mantener el dispositivo nivelado mientras se ensambla. Esto es especialmente fácil con las impresiones en 3D, porque “ya tenemos el archivo CAD, por lo que podemos crear una base personalizada y luego imprimirla sabiendo que se ajustará al dispositivo”, dijo O’Brien. Este tipo de herramientas puede parecer pequeño, pero simplifica y acelera la producción interna.

Add comment